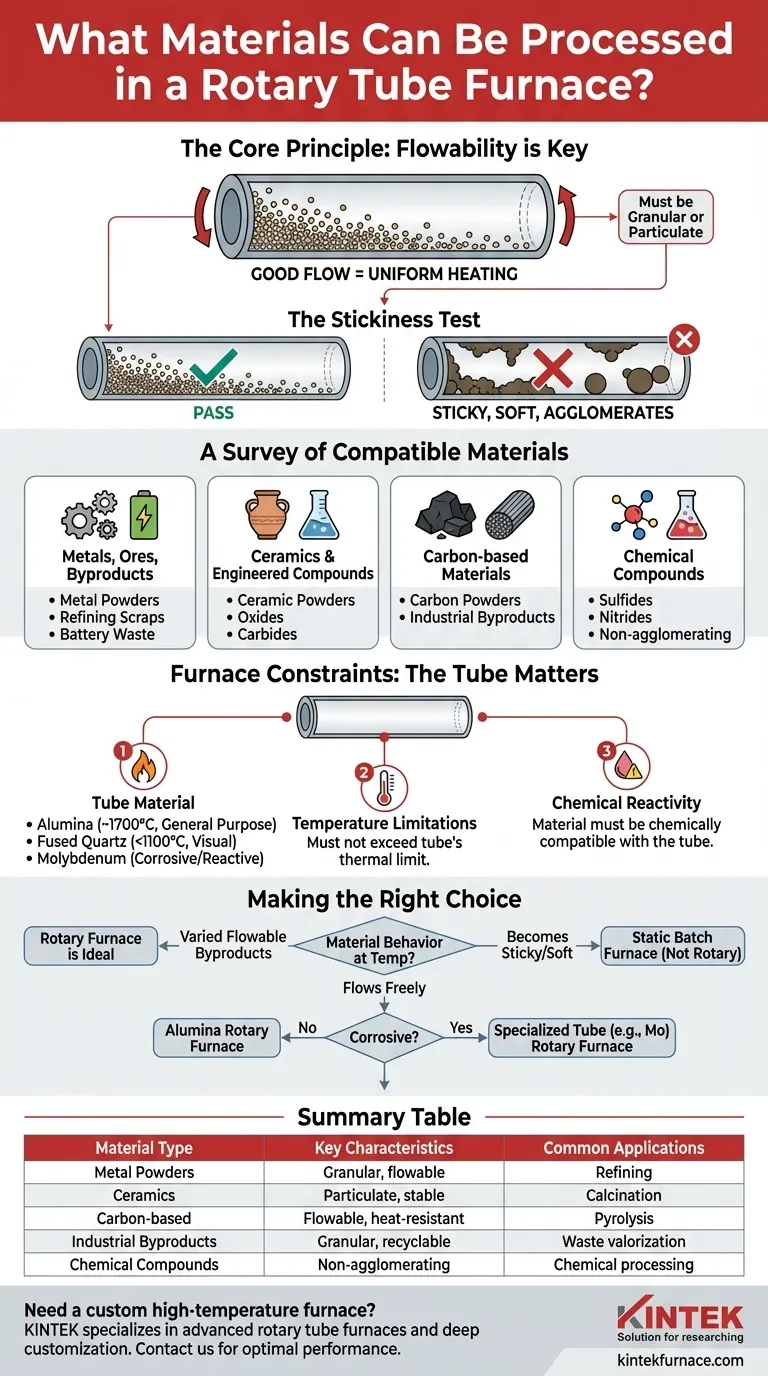

En esencia, un horno de tubo rotatorio está diseñado para el procesamiento continuo y a alta temperatura de materiales que tienen forma granular o de partículas. Esto incluye una amplia gama de sustancias como polvos metálicos, cerámicas, materiales a base de carbono, subproductos industriales como residuos de baterías, y varios compuestos químicos incluyendo óxidos, sulfuros y carburos. El requisito esencial es que el material debe ser capaz de fluir y rodar libremente cuando se calienta, asegurando una exposición uniforme al calor.

La idoneidad de un material para un horno de tubo rotatorio depende menos de su nombre químico y más de su comportamiento físico a altas temperaturas. Si el material puede fluir sin aglomerarse o pegarse, y es químicamente compatible con el tubo del horno, es probable que sea un buen candidato.

El Principio Definitivo: Flujo y Forma del Material

La función de un horno de tubo rotatorio está dictada por su mecánica. La rotación constante del tubo es lo que asegura que cada partícula del material se procese uniformemente. Este requisito mecánico impone una restricción fundamental sobre el tipo de material que se puede utilizar.

La Importancia de la Forma Particulada

Un horno rotatorio funciona haciendo que el material ruede a través de una zona calentada. Para que esto sea efectivo, el material de alimentación debe ser un polvo, gránulo o partícula pequeña. Esta forma maximiza la exposición de la superficie a la atmósfera controlada y a la fuente de calor.

Esta acción de volteo es lo que garantiza la uniformidad del proceso, lo cual es crítico para aplicaciones como la calcinación, pirólisis o tostado, donde los resultados consistentes son primordiales.

La Prueba Crítica de "Adhesividad"

La razón más común por la que un material no es adecuado para un horno de tubo rotatorio es que se vuelve pegajoso, blando o se aglomera a la temperatura de procesamiento objetivo.

Si el material se aglomera, dejará de rodar. En su lugar, se adherirá a la pared del tubo o formará bolas grandes que ruedan en lugar de mezclarse, lo que lleva a un calentamiento desigual, malos resultados y posibles daños al horno.

Un Análisis de Materiales Compatibles

Dada la necesidad principal de fluidez, los hornos de tubo rotatorio son excepcionalmente versátiles para una amplia gama de aplicaciones industriales y de investigación.

Metales, Minerales y Subproductos

Estos hornos son excelentes para procesar materiales que contienen metales. Ejemplos comunes incluyen la refinación de mineral de plomo, el procesamiento de residuos de alto horno y la recuperación de materiales de escorias de refinación o residuos de baterías.

Cerámicas y Compuestos Diseñados

El control preciso de la temperatura y la atmósfera hace que estos hornos sean ideales para crear o alterar materiales diseñados. Esto incluye el procesamiento de cerámicas, polvos de vidrio, óxidos, sulfuros, nitruros y carburos.

Polvos Industriales y Corrientes de Residuos

Los hornos rotatorios se utilizan a menudo en el reciclaje y la valorización de residuos. Pueden procesar eficazmente materiales como el polvo de filtros de mangas y otros subproductos granulares de procesos industriales, convirtiéndolos en recursos valiosos.

Entendiendo las Compensaciones: El Propio Horno es una Restricción

El material que desea procesar es solo la mitad de la ecuación. La construcción del horno en sí, particularmente el tubo de reacción, impone su propio conjunto de limitaciones. Debe asegurarse de que su material de proceso sea compatible con el equipo.

El Material del Tubo de Reacción

El tubo que contiene el material es el corazón del horno, y su composición es un factor de decisión crítico.

- Alúmina: Una opción común para trabajos a alta temperatura (hasta ~1700°C), que ofrece buena estabilidad térmica. Es una excelente opción de uso general para materiales no corrosivos.

- Cuarzo Fundido/Pyrex: Adecuado para aplicaciones de baja temperatura donde la observación visual puede ser necesaria. Estos materiales se ablandarán y deformarán a temperaturas superiores a aproximadamente 1100°C.

- Molibdeno/Tungsteno: Estos tubos metálicos se reservan para procesos que involucran materiales altamente corrosivos o reactivos que dañarían los tubos de cerámica o cuarzo.

Limitaciones de Temperatura

La temperatura máxima de funcionamiento del horno está determinada tanto por sus elementos calefactores (por ejemplo, hilo de resistencia, carburo de silicio) como, lo que es más importante, por el límite térmico del tubo de reacción. Procesar un material por encima de la temperatura nominal del tubo hará que falle.

Reactividad Química

Debe considerar el potencial de reacciones químicas entre su material de proceso y el tubo del horno a altas temperaturas. Una atmósfera química agresiva o un material reactivo pueden degradar rápidamente un tubo incompatible, lo que lleva a una falla catastrófica y contaminación del proceso.

Tomando la Decisión Correcta para Su Material

Las propiedades de su material deben coincidir con las capacidades del horno. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal es la calcinación a alta temperatura de un polvo no corrosivo: Un horno de tubo de alúmina es su opción más fiable por su estabilidad térmica.

- Si está procesando materiales químicamente agresivos o requiere una atmósfera reactiva específica: Debe seleccionar un horno con un tubo especializado, como el de molibdeno, para evitar la degradación del equipo.

- Si su material se vuelve blando o pegajoso a las temperaturas de procesamiento: Un horno de tubo rotatorio no es adecuado; un horno de lotes estático es una alternativa más apropiada.

- Si necesita procesar una variedad de subproductos industriales como escorias o chatarra: La versatilidad de un horno rotatorio es una gran ventaja, siempre que los materiales puedan fluir libremente cuando se calientan.

En última instancia, comprender la interacción entre el comportamiento de su material y los límites físicos del horno es clave para un procesamiento exitoso.

Tabla Resumen:

| Tipo de Material | Características Clave | Aplicaciones Comunes |

|---|---|---|

| Polvos Metálicos | Granulares, fluidos, no pegajosos | Refinación, recuperación de chatarra |

| Cerámicas | Forma particulada, estables a altas temperaturas | Calcinación, síntesis |

| Materiales a base de Carbono | Polvos fluidos, resistentes al calor | Pirólisis, tostado |

| Subproductos Industriales | Granulares, reciclables | Valorización de residuos, procesamiento de chatarra de baterías |

| Compuestos Químicos (por ejemplo, óxidos, sulfuros) | No aglomerantes, compatibles con el tubo | Procesamiento químico, alteración de materiales |

¿Necesita un horno de alta temperatura personalizado para sus materiales? KINTEK se especializa en hornos de tubo rotatorio avanzados y otras soluciones como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, asegurando un rendimiento óptimo para materiales granulares y particulados. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia de procesamiento.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico