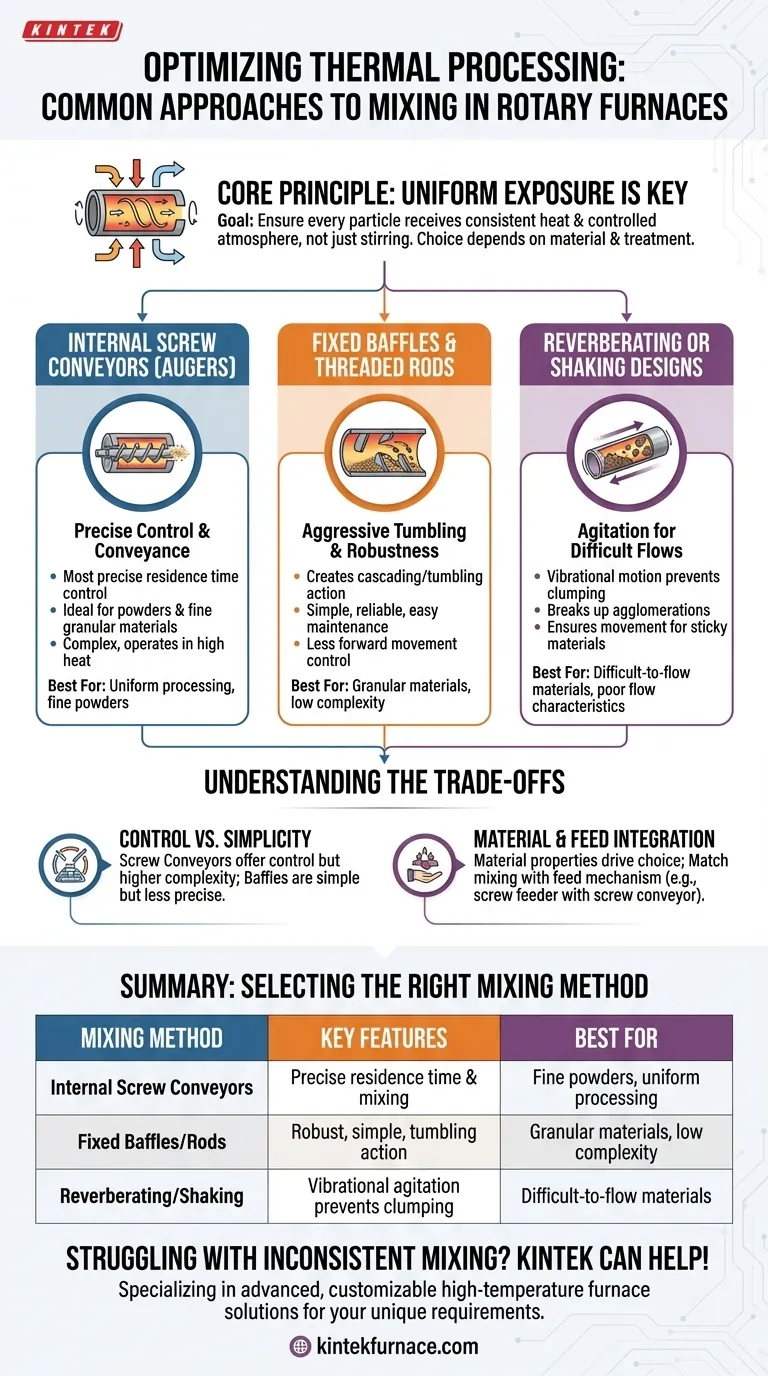

En esencia, la mezcla en un horno rotatorio se logra utilizando componentes internos mecánicos o un movimiento específico para agitar el material a medida que avanza por el tubo calentado. Los métodos más comunes son los transportadores de tornillo internos (sinfines) para un control preciso, los deflectores fijos o las varillas roscadas que hacen que el material se tumbe, y los diseños reverberantes que agitan el material para promover la mezcla.

El objetivo principal de la mezcla no es simplemente remover el material, sino asegurar que cada partícula reciba una exposición uniforme tanto al calor como a la atmósfera de procesamiento controlada. La elección del método de mezcla es, por lo tanto, una decisión crítica dictada por las propiedades de su material y el tratamiento térmico específico que necesita lograr.

El propósito de la mezcla activa

La rotación básica de un horno rotatorio proporciona un nivel básico de mezcla a medida que el material se tumba. Sin embargo, para muchos procesos industriales, esto es insuficiente para garantizar un producto uniforme.

Superando el tratamiento térmico inconsistente

Sin una mezcla activa, el material puede viajar a través del horno con un núcleo frío y no expuesto y una capa exterior sobrecalentada. La mezcla efectiva hace circular continuamente el material, exponiendo nuevas superficies a la pared del horno y asegurando un calentamiento consistente y homogéneo.

Garantizando una interacción gas-sólido uniforme

Muchos procesos utilizan atmósferas específicas, como gases inertes (nitrógeno, argón) para prevenir la oxidación o gases reactivos (hidrógeno) para inducir cambios químicos. La mezcla es fundamental para asegurar que cada partícula del material entre en contacto con este gas de procesamiento, impulsando reacciones completas y eficientes.

Mecanismos comunes de mezcla mecánica

Para mejorar la acción de volteo natural, se emplean varios diseños mecánicos dentro del tubo del horno.

Transportadores de tornillo internos o sinfines

Un tornillo interno, o sinfín, recorre la longitud del tubo del horno. A medida que gira, mezcla el material y lo transporta hacia adelante a una velocidad altamente controlada.

Este método ofrece el control más preciso sobre el tiempo de residencia, la duración que el material permanece en la zona calentada. Es ideal para polvos y materiales granulares finos que requieren un procesamiento muy uniforme.

Deflectores fijos y varillas roscadas

Un enfoque más simple implica soldar deflectores, aletas o varillas roscadas a la pared interior del horno. A medida que el tubo del horno gira, estos elementos internos fijos levantan y dejan caer el material, creando un efecto de cascada o volteo.

Este método promueve una mezcla agresiva y es robusto y fácil de mantener. Es muy adecuado para materiales granulares que no requieren el control preciso del transporte de un tornillo.

Diseños reverberantes o de agitación

En esta configuración, el tubo del horno se somete a un movimiento vibratorio o de agitación además de, o en lugar de, una simple rotación.

Esta técnica es particularmente eficaz para promover la mezcla en materiales que de otro modo podrían aglomerarse, adherirse o tener malas características de flujo. La vibración agita el lecho de material, rompiendo aglomeraciones y asegurando el movimiento.

Comprendiendo las compensaciones

Ningún método de mezcla único es universalmente superior. La elección correcta implica equilibrar el control del proceso con la complejidad operativa y la naturaleza de su material.

Control vs. Simplicidad

Un transportador de tornillo interno ofrece el máximo control sobre el tiempo de residencia y la mezcla, pero es un sistema mecánico complejo que opera en un entorno de temperatura extrema, lo que aumenta los requisitos de mantenimiento.

Los deflectores fijos son excepcionalmente simples y confiables. Sin embargo, ofrecen menos control sobre el movimiento hacia adelante del material, que depende principalmente del ángulo de inclinación y la velocidad de rotación del horno.

Impacto de las características del material

Las propiedades del material que se procesa son un factor principal en su elección.

Los polvos finos y de flujo libre a menudo se manejan mejor con un transportador de tornillo para evitar la fluidización incontrolada y garantizar una dosificación constante. Los materiales con tamaños de partícula irregulares o aquellos que son menos fluidos pueden beneficiarse de la acción de volteo más agresiva de los deflectores.

Integración del mecanismo de alimentación

El mecanismo de mezcla debe funcionar en concierto con el mecanismo de alimentación. Un alimentador de tornillo que dosifica material en el horno se acopla lógicamente con un tornillo interno para un procesamiento continuo y controlado. Se podría usar una tolva vibratoria para alimentar un horno que dependa de deflectores para la mezcla.

Tomando la decisión correcta para su proceso

Su selección debe ser un reflejo directo de las necesidades de su material y sus objetivos de procesamiento.

- Si su enfoque principal es el máximo control y uniformidad: Un transportador de tornillo interno es la opción superior, especialmente para polvos finos o reacciones que requieren un tiempo de residencia preciso.

- Si su enfoque principal es la simplicidad y la robustez: Los deflectores internos fijos o las varillas roscadas proporcionan una excelente mezcla para muchos materiales granulares con menor complejidad operativa.

- Si su enfoque principal es el procesamiento de materiales difíciles de fluir: Un diseño reverberante o de agitación puede proporcionar la agitación necesaria para asegurar que el material se mueva y se mezcle eficazmente.

En última instancia, seleccionar la estrategia de mezcla adecuada es fundamental para lograr resultados consistentes y de alta calidad en su operación de procesamiento térmico.

Tabla resumen:

| Método de mezcla | Características clave | Mejor para |

|---|---|---|

| Transportadores de tornillo internos | Control preciso del tiempo de residencia y la mezcla | Polvos finos, procesamiento uniforme |

| Deflectores fijos y varillas roscadas | Diseño robusto y simple con acción de volteo | Materiales granulares, baja complejidad |

| Diseños reverberantes o de agitación | Agitación vibratoria para evitar la aglomeración | Materiales difíciles de fluir, características de flujo deficientes |

¿Tiene problemas con una mezcla inconsistente en sus procesos térmicos? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y fabricación interna, ofrecemos productos como Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una adaptación precisa a sus requisitos experimentales únicos, mejorando la uniformidad y la eficiencia. Contáctenos hoy para discutir cómo podemos optimizar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre