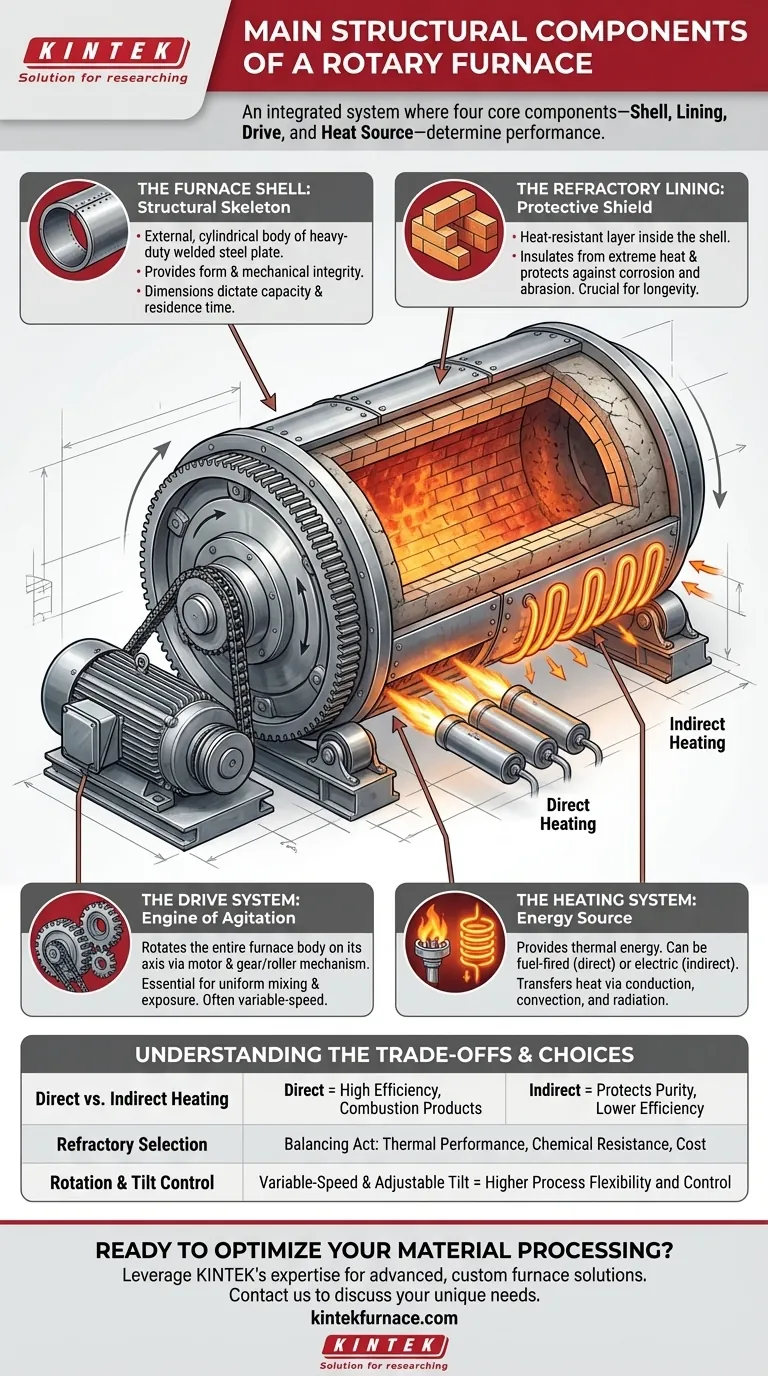

En esencia, un horno rotatorio es un sistema integrado construido a partir de cuatro componentes principales. Estos son la carcasa exterior del horno, el revestimiento refractario interno, el mecanismo de accionamiento que permite la rotación y el sistema de calefacción que proporciona la energía térmica necesaria. Juntos, estos elementos crean un entorno dinámico para el procesamiento continuo de materiales a alta temperatura.

Un horno rotatorio no es simplemente un cilindro giratorio calentado. Es un sistema cuidadosamente diseñado donde el diseño y la interacción de sus componentes centrales —la carcasa, el revestimiento, el accionamiento y la fuente de calor— determinan directamente su rendimiento, vida útil e idoneidad para un proceso industrial específico.

Desglosando el Horno Rotatorio

Para comprender verdaderamente un horno rotatorio, debe examinar cada componente principal y su función específica dentro del sistema más grande. Cada parte resuelve un desafío de ingeniería distinto.

La Carcasa del Horno: El Esqueleto Estructural

La carcasa del horno, o cuerpo, es la estructura cilíndrica externa que proporciona la forma y la integridad mecánica del horno.

Casi siempre se construye a partir de una placa de acero soldada de alta resistencia. Las dimensiones, particularmente la longitud y el diámetro, están dictadas por la capacidad de procesamiento requerida y el tiempo de residencia para el material en su interior. Algunos hornos industriales a gran escala pueden tener más de 200 metros de largo.

El Revestimiento Refractario: El Escudo Protector

El revestimiento refractario es, posiblemente, el componente más crítico para la longevidad y el rendimiento del horno. Es una capa de material resistente al calor instalada dentro de la carcasa de acero.

Este revestimiento cumple dos propósitos principales: aislar la carcasa de acero de las temperaturas internas extremas y protegerla de la corrosión química o la abrasión física del material que se procesa.

Los materiales de revestimiento varían según la aplicación e incluyen ladrillos refractarios, cementos colables o moldeables, y otros compuestos especializados. La elección del refractario impacta directamente la temperatura máxima de operación del horno y su resistencia a agentes químicos específicos.

El Sistema de Accionamiento: El Motor de la Agitación

El sistema de accionamiento es lo que hace que el horno sea "rotatorio". Consiste en un potente motor y un mecanismo de engranajes o rodillos que hace girar todo el cuerpo del horno sobre su eje.

Esta rotación es esencial para el proceso. Voltea y mezcla constantemente el material, asegurando una exposición uniforme a la fuente de calor y promoviendo reacciones químicas o cambios de fase consistentes en todo el lote.

La mayoría de los hornos modernos cuentan con un accionamiento de velocidad variable. Esto permite a los operadores controlar con precisión la velocidad de rotación para optimizar la intensidad de la mezcla y el tiempo de residencia del material dentro del horno.

El Sistema de Calefacción: La Fuente de Energía

El sistema de calefacción proporciona la energía térmica requerida para el proceso. Esto se logra típicamente de dos maneras: quemadores de combustible o elementos calefactores eléctricos.

Los quemadores de combustible (que usan gas o aceite) pueden colocarse para disparar directamente a la cámara del horno, ofreciendo una alta eficiencia térmica. Los elementos eléctricos a menudo se organizan fuera de la carcasa del horno para el calentamiento indirecto, lo cual es ideal para procesos que requieren una atmósfera controlada o que evitan la contaminación del producto por subproductos de la combustión.

El calor se transfiere al material mediante una combinación de conducción, convección y radiación.

Entendiendo las Compensaciones

El diseño de un horno rotatorio implica varias compensaciones críticas que determinan sus capacidades operativas y su costo. Comprenderlas es clave para seleccionar o especificar el equipo adecuado.

Calefacción Directa vs. Indirecta

Un horno con quemadores que disparan directamente a la cámara (calefacción directa) es más eficiente energéticamente, pero introduce gases de combustión que pueden reaccionar con el producto. La calefacción indirecta protege la pureza del producto, pero sufre de una menor eficiencia térmica ya que el calor debe transferirse a través de la carcasa del horno.

Selección del Material Refractario

La elección de un revestimiento refractario es un equilibrio entre el rendimiento térmico, la resistencia química y el costo. Un revestimiento económico podría fallar rápidamente cuando se expone a materiales corrosivos, lo que lleva a costosos tiempos de inactividad y reparaciones. Un revestimiento de alto rendimiento, aunque más caro inicialmente, garantiza la fiabilidad y la integridad del proceso.

Control de Rotación e Inclinación

Un accionamiento simple de velocidad fija es menos costoso, pero ofrece un control de proceso limitado. Un accionamiento de velocidad variable, a menudo combinado con un mecanismo de inclinación ajustable, proporciona la flexibilidad para ajustar con precisión el tiempo de residencia del material y la dinámica de mezcla, haciendo que el horno sea adaptable a una gama más amplia de materiales y requisitos de proceso.

Tomando la Decisión Correcta para su Objetivo

Su aplicación específica dicta qué características de los componentes son más críticas.

- Si su enfoque principal es maximizar el rendimiento para materiales a granel: Priorice un cuerpo de horno de gran diámetro, un sistema de accionamiento robusto y fiable, y un sistema de calefacción de fuego directo eficiente.

- Si su enfoque principal es garantizar una alta pureza del producto: Seleccione un diseño de calentamiento indirecto y un revestimiento refractario no reactivo que no contamine su material.

- Si su enfoque principal es el procesamiento de materiales abrasivos o corrosivos: La selección de un revestimiento refractario especializado y altamente duradero se convierte en la decisión más crítica para garantizar la longevidad del horno.

- Si su enfoque principal es la flexibilidad del proceso: Invierta en un sistema con un accionamiento de velocidad variable y una inclinación ajustable para adaptarse a diferentes materias primas y resultados deseados.

Comprender cómo funcionan e interactúan estos componentes principales es el primer paso para dominar la operación y el diseño de hornos rotatorios.

Tabla Resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Carcasa del Horno | Proporciona integridad estructural y forma | Hecha de acero de alta resistencia, las dimensiones varían según la capacidad |

| Revestimiento Refractario | Aísla y protege del calor y la corrosión | Utiliza ladrillos o cementos, afecta la temperatura y la durabilidad |

| Sistema de Accionamiento | Hace girar el horno para mezclar y agitar | Incluye motor y engranajes, a menudo de velocidad variable para el control |

| Sistema de Calefacción | Suministra energía térmica para el procesamiento | Métodos directos o indirectos usando quemadores o elementos eléctricos |

¿Listo para optimizar su procesamiento de materiales con un horno rotatorio personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos con capacidades de personalización profunda para satisfacer requisitos experimentales e industriales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión