En esencia, un horno tubular rotatorio es una cámara de procesamiento cilíndrica que combina la rotación con una ligera inclinación para calentar, mezclar y transportar materiales de forma continua. Su construcción básica se centra en cuatro sistemas clave: un cuerpo estructural, un revestimiento refractario aislante, un accionamiento mecánico para la rotación y una fuente de calor controlada con precisión.

El principio de diseño esencial de un horno tubular rotatorio es utilizar un movimiento controlado —rotación para mezclar e inclinación para transportar— para asegurar que cada partícula del material reciba un tratamiento térmico uniforme a medida que se mueve continuamente a través del horno.

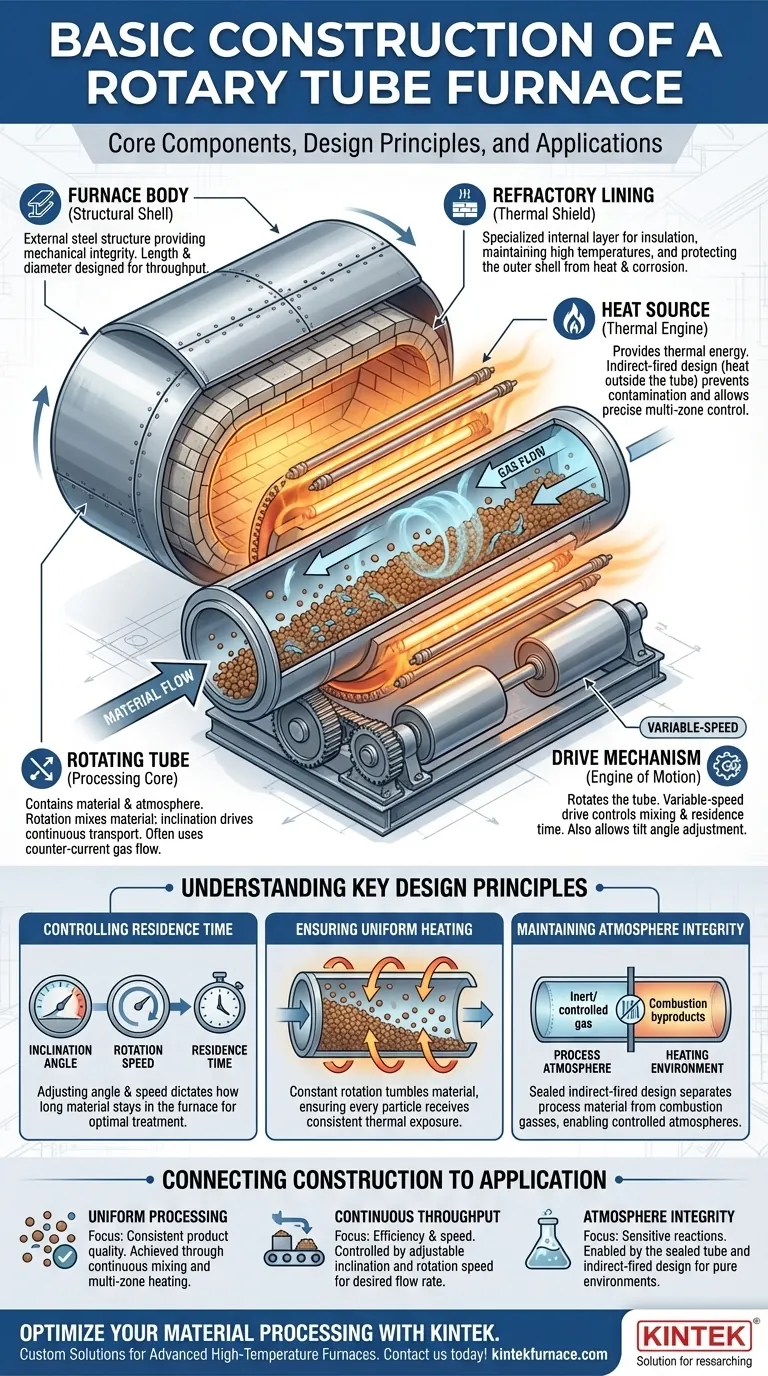

Deconstruyendo el Horno Tubular Rotatorio: Componentes Clave

Un horno tubular rotatorio es un sistema integrado donde cada componente cumple un propósito distinto y crítico. Comprender cómo estas partes funcionan juntas es clave para apreciar las capacidades del horno.

El Cuerpo del Horno (La Carcasa Estructural)

El cuerpo del horno es la estructura externa de acero, típicamente un cilindro largo y soldado. Proporciona la integridad mecánica y el soporte para todo el aparato.

La longitud y el diámetro de este cuerpo no son arbitrarios; están diseñados específicamente en función del rendimiento requerido y del tiempo de residencia necesario para el material que se procesa.

El Revestimiento Refractario (El Escudo Térmico)

Dentro del cuerpo de acero hay una capa crucial de material refractario. Este revestimiento puede estar hecho de ladrillos especializados, cemento moldeable u otras sustancias moldeables de alta temperatura.

Este revestimiento cumple dos funciones principales: aísla el horno para mantener temperaturas internas extremadamente altas y protege la carcasa exterior de acero del estrés térmico y la corrosión química.

El Mecanismo de Accionamiento (El Motor del Movimiento)

El mecanismo de accionamiento es el sistema mecánico responsable de la rotación característica del horno. Típicamente consiste en un gran engranaje de accionamiento o un sistema de rodillos accionados que hacen girar todo el tubo.

La mayoría de los diseños modernos cuentan con un accionamiento de velocidad variable. Esto permite a los operadores ajustar con precisión la velocidad de rotación, lo que controla directamente el grado de mezcla y el tiempo que el material pasa en la zona de calor. El mecanismo a menudo permite ajustar también el ángulo de inclinación.

La Fuente de Calor (El Motor Térmico)

La fuente de calor proporciona la energía para el proceso térmico y puede ser eléctrica o de gas. Una característica clave de diseño es que estos hornos suelen ser de calentamiento indirecto.

En un diseño de calentamiento indirecto, el calor se aplica al exterior del tubo giratorio que contiene el material. Esto evita la contaminación por subproductos de la combustión y permite múltiples zonas de control térmico a lo largo de la longitud del tubo, posibilitando un perfil de temperatura preciso para procesos sofisticados.

El Tubo Rotatorio (El Núcleo de Procesamiento)

El elemento central es el tubo que contiene el material y la atmósfera del proceso. A medida que el horno gira, el material en su interior se agita y mezcla constantemente, evitando puntos calientes y asegurando la uniformidad.

La ligera inclinación del tubo hace que el material se mueva gradualmente desde el punto de entrada superior hasta el punto de salida inferior, creando un flujo de procesamiento continuo. A menudo, los gases calientes pasan a través del tubo en dirección opuesta al flujo del material (flujo a contracorriente) para maximizar la eficiencia de la transferencia de calor.

Comprendiendo los Principios Clave del Diseño

La construcción de un horno tubular rotatorio es un reflejo directo de los principios físicos que aprovecha. La interacción entre sus componentes dicta su rendimiento y aplicación.

Control del Tiempo de Residencia

La combinación del ángulo de inclinación y la velocidad de rotación le da al operador un control directo sobre el tiempo de residencia, es decir, cuánto tiempo permanece el material dentro del horno.

Un ángulo más pronunciado o una rotación más rápida disminuye el tiempo de residencia para aplicaciones de alto rendimiento. Un ángulo más suave o una rotación más lenta aumenta el tiempo de residencia, lo cual es crítico para procesos que requieren una exposición prolongada al calor.

Garantizando un Calentamiento Uniforme

La rotación constante es el mecanismo del horno para lograr una uniformidad de temperatura excepcional. Al agitar continuamente el material, cada partícula se expone a la fuente de calor de manera uniforme, lo cual es esencial para una calidad de producto consistente.

Manteniendo la Integridad de la Atmósfera

En un sistema de calentamiento indirecto, el tubo giratorio sellado separa el material del proceso del entorno de calentamiento externo. Esto permite un control preciso de la atmósfera interna, posibilitando procesos que requieren ambientes inertes (nitrógeno, argón), oxidantes o reductores sin riesgo de contaminación.

Conectando la Construcción con la Aplicación

Comprender cómo se construye el horno permite ver cómo su diseño posibilita directamente objetivos de procesamiento específicos.

- Si su enfoque principal es el procesamiento uniforme: La mezcla constante por rotación, combinada con múltiples zonas de calentamiento independientes, asegura que cada partícula siga una trayectoria térmica altamente consistente.

- Si su enfoque principal es el rendimiento continuo: El ángulo de inclinación ajustable y la velocidad de rotación variable son sus herramientas principales para controlar qué tan rápido y eficientemente se procesa el material.

- Si su enfoque principal es la integridad de la atmósfera: El tubo de proceso sellado en un diseño de calentamiento indirecto es la característica crítica que permite atmósferas puras y controladas durante reacciones químicas o tratamientos sensibles.

Al comprender estos elementos de construcción fundamentales, puede evaluar eficazmente cómo un horno tubular rotatorio cumplirá con sus objetivos específicos de procesamiento de materiales.

Tabla Resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Cuerpo del Horno | Proporciona soporte estructural e integridad | Cilindro de acero, diseñado para rendimiento y tiempo de residencia |

| Revestimiento Refractario | Aísla y protege de altas temperaturas | Hecho de ladrillos o cemento moldeable, previene el estrés térmico y la corrosión |

| Mecanismo de Accionamiento | Permite la rotación y la inclinación | Accionamiento de velocidad variable, inclinación ajustable para control de mezcla y transporte |

| Fuente de Calor | Suministra energía térmica para el procesamiento | Eléctrica o de gas, diseño de calentamiento indirecto para un calentamiento sin contaminación |

| Tubo Rotatorio | Contiene y procesa materiales | Permite agitación y mezcla, flujo a contracorriente para eficiencia |

¿Listo para optimizar el procesamiento de su material con un horno tubular rotatorio personalizado? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias