En esencia, un horno tubular rotatorio se destaca en el tratamiento térmico al voltear los materiales a través de un tubo calentado y giratorio. Este diseño asegura que cada partícula se caliente uniformemente, permite el procesamiento continuo para un alto rendimiento y proporciona un control preciso tanto de la temperatura como de la atmósfera, lo que lo hace ideal para procesar polvos, gránulos y otros sólidos a granel.

La ventaja fundamental de un horno tubular rotatorio es su capacidad para transformar el desafío de calentar materiales a granel de un proceso estático y desigual a uno dinámico y altamente consistente. Resuelve el problema central de los gradientes de temperatura que afectan a los hornos tradicionales cuando se trabaja con polvos y gránulos.

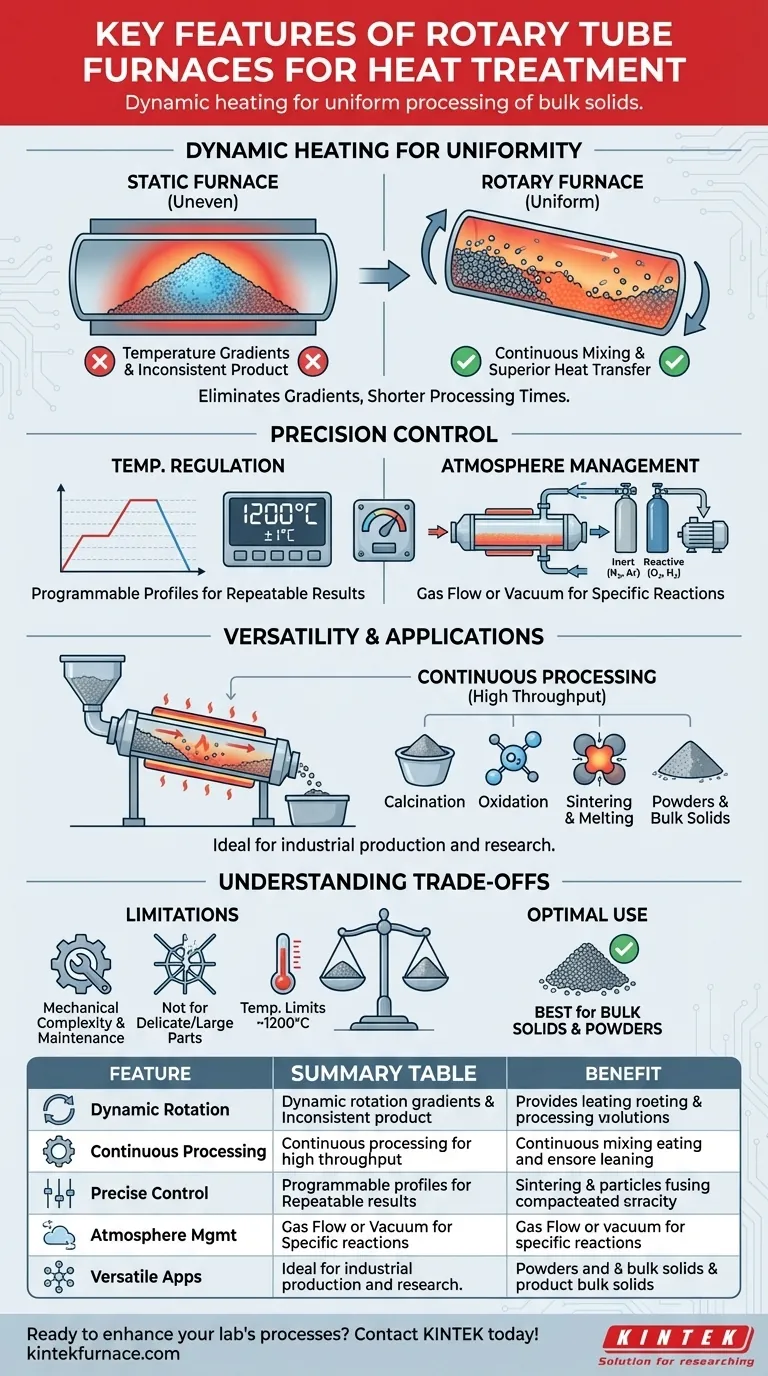

El Principio Fundamental: Calentamiento Dinámico para la Uniformidad

La característica definitoria de un horno rotatorio es la rotación misma. A diferencia de un horno de caja estático o un horno tubular donde el calor debe penetrar lentamente en una masa estacionaria, la acción rotatoria mezcla activamente el material, lo que lleva a resultados superiores.

Cómo la Rotación Elimina los Gradientes de Temperatura

En un horno estático, las capas externas de un polvo o material granular se calientan primero, aislando eficazmente el núcleo. Esto crea una diferencia de temperatura significativa, o gradiente, lo que resulta en un producto final inconsistente.

Un horno rotatorio resuelve esto al voltear continuamente el material. Esta acción lleva constantemente las partículas más frías del interior a la superficie de la pila, exponiéndolas directamente a la fuente de calor y asegurando que cada partícula siga una trayectoria térmica similar.

Impacto en la Eficiencia de la Transferencia de Calor

Esta mezcla constante aumenta drásticamente la tasa de transferencia de calor. Debido a que el material está siempre en movimiento, el calor se absorbe mucho más rápidamente y de manera uniforme en todo el lote.

Esta eficiencia a menudo conduce a tiempos de procesamiento significativamente más cortos en comparación con los métodos estáticos, lo que aumenta la productividad y reduce el consumo de energía por unidad de material.

Control Preciso sobre el Entorno de Procesamiento

Los hornos tubulares rotatorios modernos no son solo mezcladores mecánicos; son instrumentos sofisticados que ofrecen un control granular sobre cada aspecto del proceso térmico.

Regulación Avanzada de la Temperatura

Estos hornos utilizan controladores digitales avanzados que permiten una gestión precisa de la temperatura en toda la zona calentada. Muchos sistemas cuentan con controladores programables que pueden ejecutar perfiles térmicos complejos.

Por ejemplo, un controlador podría admitir 30 o más "segmentos" programables, lo que le permite definir una secuencia precisa de rampas de calentamiento, mantenimientos (soaks) y velocidades de enfriamiento. Esto asegura que los procesos no solo sean precisos sino también perfectamente repetibles.

Gestión de la Atmósfera (Gas y Vacío)

Muchos procesos de tratamiento térmico requieren una atmósfera controlada para prevenir reacciones químicas no deseadas (como la oxidación) o para promover las deseadas.

Los hornos rotatorios a menudo están equipados con sellos herméticos al vacío y puertos para el flujo de gas. Esto le permite operar en una atmósfera inerte (como nitrógeno o argón), una reactiva o bajo vacío, proporcionando una flexibilidad crítica para el procesamiento de materiales avanzados.

Versatilidad en la Aplicación y el Proceso

La combinación de calentamiento dinámico y control preciso hace que los hornos tubulares rotatorios sean muy versátiles tanto para la producción industrial como para la investigación.

Habilitación del Procesamiento Continuo

Una ventaja industrial clave es la capacidad de operar continuamente. El material se puede alimentar por un extremo del tubo inclinado y viajar lentamente hasta el extremo de descarga mientras gira.

Esto contrasta con los hornos "por lotes" estáticos, que deben cargarse, ponerse en marcha, enfriarse y descargarse para cada ciclo. El procesamiento continuo es esencial para la fabricación de alto volumen donde el rendimiento es crítico.

Procesos Térmicos Clave

Los hornos rotatorios son ideales para una variedad de tratamientos térmicos aplicados a sólidos a granel:

- Calcinación: La descomposición térmica de materiales, a menudo para eliminar agua o dióxido de carbono, como la conversión de piedra caliza en cal.

- Oxidación: Una reacción química controlada que involucra oxígeno, utilizada para modificar las propiedades de un material. El horno asegura una reacción uniforme en todo el polvo.

- Fusión y Sinterización: La mezcla dinámica es efectiva para fundir uniformemente polvos o sinterizarlos en una masa sólida sin sobrecalentar las capas exteriores.

Comprensión de las Ventajas y Desventajas

Aunque potentes, los hornos tubulares rotatorios no son la solución universal para todas las necesidades de tratamiento térmico. La objetividad requiere reconocer sus limitaciones.

Complejidad Mecánica

El mecanismo giratorio, que incluye el motor, el sistema de accionamiento y los sellos rotatorios, añade una capa de complejidad mecánica. Estos componentes requieren más mantenimiento que un horno estático simple y pueden ser puntos potenciales de falla con el tiempo.

Restricciones de Material

La acción de volteo que es tan beneficiosa para los polvos no es adecuada para tratar componentes grandes y únicos o estructuras delicadas que podrían dañarse por el movimiento mecánico. El horno está diseñado explícitamente para materiales a granel.

Limitaciones de Temperatura y Tubo

La temperatura máxima de funcionamiento (a menudo alrededor de 1200°C) está dictada por el material del tubo, que puede ser cuarzo, cerámica o una aleación metálica de alta temperatura. Las aplicaciones que requieren temperaturas más altas pueden necesitar diferentes diseños de horno, como un horno de grafito.

Tomar la Decisión Correcta para su Proceso

La selección del horno correcto depende completamente de su material y sus objetivos de procesamiento.

- Si su enfoque principal es el procesamiento de alto volumen de polvos o gránulos: El horno tubular rotatorio es superior debido a su operación continua y su uniformidad de calentamiento inigualable.

- Si su enfoque principal son las reacciones químicas precisas y repetibles (por ejemplo, calcinación): Este horno es una excelente opción por su combinación de mezcla dinámica y control atmosférico estricto.

- Si su enfoque principal es el tratamiento térmico de piezas únicas y grandes o muestras delicadas: Un horno de caja estático o un horno tubular estándar (no giratorio) es la herramienta más adecuada.

En última instancia, un horno tubular rotatorio es la herramienta definitiva para lograr consistencia térmica y eficiencia en el procesamiento de sólidos a granel.

Tabla Resumen:

| Característica | Descripción | Beneficio |

|---|---|---|

| Rotación Dinámica | Voltea los materiales en un tubo calentado | Elimina los gradientes de temperatura para un calentamiento uniforme |

| Procesamiento Continuo | Permite la alimentación y descarga de material durante el funcionamiento | Alto rendimiento y eficiencia en la producción |

| Control Preciso de la Temperatura | Utiliza controladores digitales con perfiles programables | Procesos térmicos precisos y repetibles |

| Gestión de la Atmósfera | Soporta gases inertes, atmósferas reactivas o vacío | Previene la oxidación y permite reacciones químicas específicas |

| Aplicaciones Versátiles | Ideal para calcinación, oxidación, fusión y sinterización | Adecuado para polvos, gránulos y sólidos a granel |

¿Listo para mejorar los procesos de tratamiento térmico de su laboratorio con precisión y eficiencia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que esté procesando polvos, gránulos u otros sólidos a granel, podemos ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores