En esencia, los hornos tubulares rotatorios ofrecen ventajas significativas en la uniformidad del proceso, la eficiencia térmica y el control operativo. Al rotar continuamente el material que se procesa, aseguran que cada partícula se caliente de manera uniforme, lo que conduce a una consistencia superior y un mayor rendimiento en comparación con los diseños de hornos estáticos.

La ventaja fundamental de un horno tubular rotatorio no es solo el calor, sino la agitación dinámica del material. Este movimiento constante de volteo es la clave para resolver los desafíos persistentes de la uniformidad de la temperatura y la eficiencia del proceso comunes en el tratamiento térmico de polvos, gránulos y otros sólidos de flujo libre.

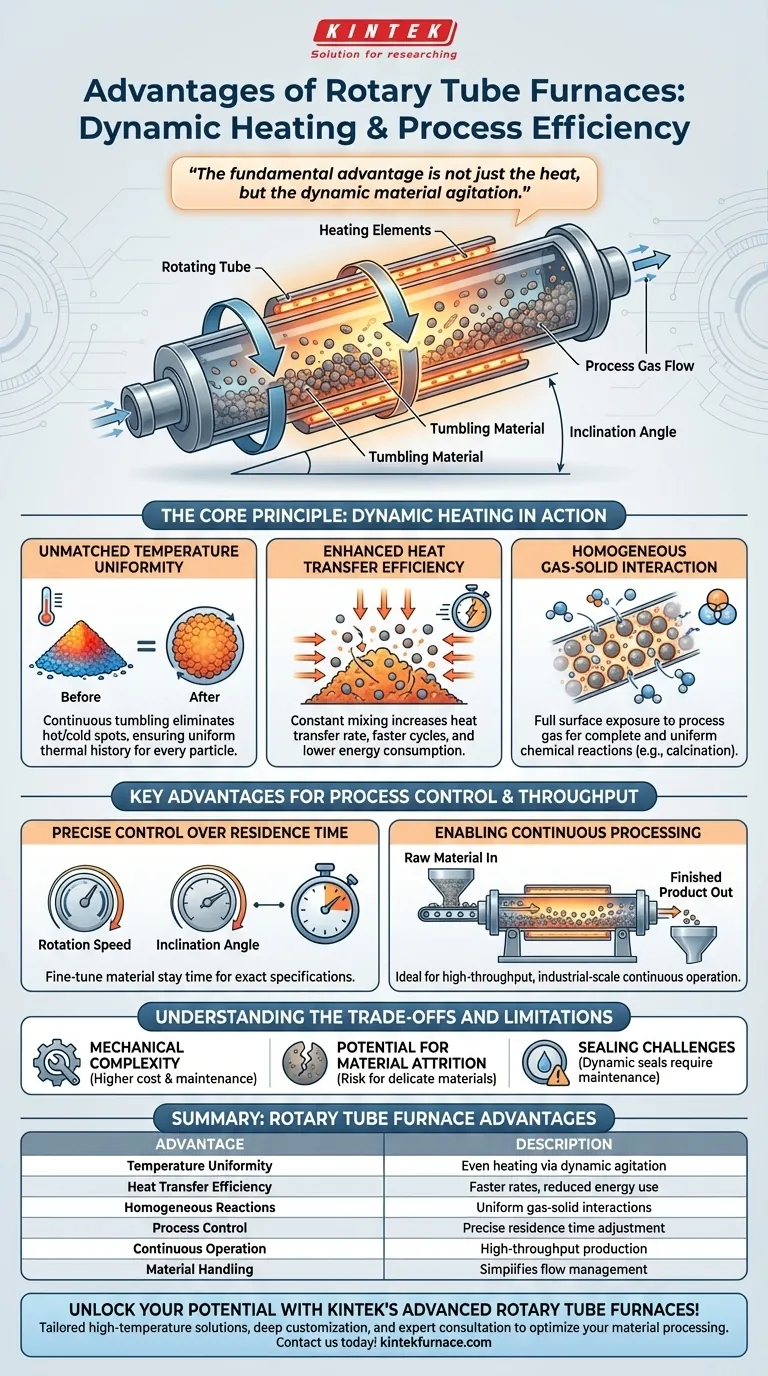

El Principio Fundamental: Calentamiento Dinámico en Acción

A diferencia de un horno estático donde el material permanece inmóvil, un horno tubular rotatorio utiliza un tubo cilíndrico que gira lentamente, a menudo inclinado en un ligero ángulo. Este diseño es la fuente de sus principales beneficios.

Logrando una Uniformidad de Temperatura Inigualable

En un proceso estático, el material en los bordes se calienta más rápido que el material en el centro, creando gradientes de temperatura significativos y resultados inconsistentes.

El movimiento de volteo de un horno rotatorio expone continuamente cada partícula a la fuente de calor y a la atmósfera del proceso circundante. Esto elimina los puntos calientes y fríos, asegurando una distribución de temperatura altamente uniforme en todo el lote.

Mejorando la Eficiencia de Transferencia de Calor

La acción de mezclado constante aumenta drásticamente la tasa de transferencia de calor hacia el material. Esto permite ciclos de procesamiento más rápidos y tiempos de residencia más cortos en comparación con los métodos estáticos.

Esta eficiencia se traduce directamente en un menor consumo de energía por unidad de material procesado, lo que lo convierte en una opción más económica para muchas aplicaciones.

Garantizando una Interacción Homogénea Gas-Sólido

Para procesos como la calcinación, oxidación o tostado, la exposición uniforme a una atmósfera de gas específica es crítica.

El movimiento rotatorio garantiza que toda la superficie del material interactúe consistentemente con el gas del proceso, lo que lleva a una reacción química más completa y homogénea.

Ventajas Clave para el Control del Proceso y el Rendimiento

El diseño mecánico de un horno rotatorio proporciona un nivel de control y eficiencia difícil de lograr en otros sistemas.

Control Preciso del Tiempo de Residencia

La combinación de la velocidad de rotación del tubo y su ángulo de inclinación le otorga un control preciso sobre cuánto tiempo permanece el material dentro de la zona calentada.

Esto le permite ajustar el proceso para cumplir con las especificaciones exactas para una amplia gama de materiales y resultados deseados.

Permitiendo el Procesamiento Continuo

Aunque pueden usarse para trabajos por lotes, los hornos rotatorios sobresalen en la operación continua. La materia prima puede alimentarse por un extremo y el producto terminado descargarse por el otro, lo que permite una producción de alto rendimiento.

Esto los hace ideales para aplicaciones a escala industrial donde la producción constante y el tiempo de inactividad mínimo son primordiales.

Optimizando el Manejo de Materiales

Para polvos y materiales granulares, la naturaleza auto-mezcladora del horno minimiza la necesidad de un preprocesamiento extenso o manejo manual. El sistema gestiona eficazmente el flujo de material internamente.

Comprendiendo las Ventajas y Limitaciones

Ninguna tecnología es una solución universal. Las ventajas de un diseño rotatorio vienen con compensaciones específicas que deben considerarse.

Complejidad Mecánica

Los motores de accionamiento, los sellos rotativos y las estructuras de soporte añaden una capa de complejidad mecánica que no está presente en un horno tubular estático simple. Esto se traduce en mayores costos iniciales y requisitos de mantenimiento más exigentes.

Potencial de Atrisión del Material

El volteo constante, aunque beneficioso para el calentamiento, puede causar desgaste mecánico en el propio material. Este fenómeno, conocido como atrisión, puede ser perjudicial para materiales cristalinos friables o delicados que pueden descomponerse en polvo más fino.

Desafíos de Sellado

Mantener un sello perfectamente hermético para atmósferas de alto vacío o presión controlada puede ser más desafiante con un tubo rotatorio en comparación con uno estático. Los sellos dinámicos son componentes críticos que requieren un diseño y mantenimiento cuidadosos para evitar fugas.

¿Es un Horno Tubular Rotatorio Adecuado para su Aplicación?

Elegir el horno correcto depende enteramente de sus objetivos de proceso.

- Si su enfoque principal es la producción industrial de alto rendimiento: La capacidad de procesamiento continuo y la eficiencia energética de un horno tubular rotatorio son inigualables para materiales como clinker de cemento, mineral de hierro o alúmina.

- Si su enfoque principal es la uniformidad absoluta del proceso: Para sintetizar o tratar polvos donde cada partícula debe tener exactamente la misma historia térmica, el calentamiento dinámico de un horno rotatorio es una ventaja crítica.

- Si su enfoque principal es el procesamiento de materiales delicados o requiere un vacío ultra alto: El riesgo de atrisión del material y los desafíos del sellado dinámico podrían hacer de un horno tubular estático una opción más confiable y simple.

En última instancia, el horno tubular rotatorio es una herramienta poderosa diseñada para ofrecer una consistencia y eficiencia excepcionales para el procesamiento térmico de materiales de flujo libre.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Uniformidad de Temperatura | Asegura un calentamiento uniforme mediante agitación dinámica del material, eliminando puntos calientes y fríos. |

| Eficiencia de Transferencia de Calor | Aumenta las tasas de transferencia de calor, reduciendo el consumo de energía y los tiempos de procesamiento. |

| Reacciones Homogéneas | Promueve interacciones gas-sólido uniformes para procesos químicos completos como la calcinación. |

| Control del Proceso | Permite el ajuste preciso del tiempo de residencia mediante la velocidad de rotación y la inclinación del tubo. |

| Operación Continua | Permite una producción de alto rendimiento con un tiempo de inactividad mínimo para aplicaciones industriales. |

| Manejo de Materiales | Simplifica la gestión del flujo para polvos y gránulos, reduciendo la intervención manual. |

¡Desbloquee todo el potencial de sus procesos térmicos con los avanzados hornos tubulares rotatorios de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de alta temperatura, incluyendo Hornos de Mufla, Tubulares, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la consistencia. ¿Listo para optimizar el procesamiento de su material? Contáctenos hoy para una consulta experta y descubra cómo nuestras soluciones pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores