En esencia, un horno tubular rotatorio se define por su tubo de proceso central y giratorio, que está revestido con material refractario y montado con una ligera inclinación. Esta arquitectura única no es arbitraria; está diseñada específicamente para transportar material continuamente de un extremo a otro mientras lo revuelve, asegurando un tratamiento térmico y una mezcla excepcionalmente uniformes bajo una atmósfera controlada.

La estructura definitoria de un horno tubular rotatorio —un tubo inclinado, giratorio y calentado indirectamente— es una solución directa para lograr una uniformidad térmica excepcional y un procesamiento continuo de materiales bajo condiciones atmosféricas controladas con precisión.

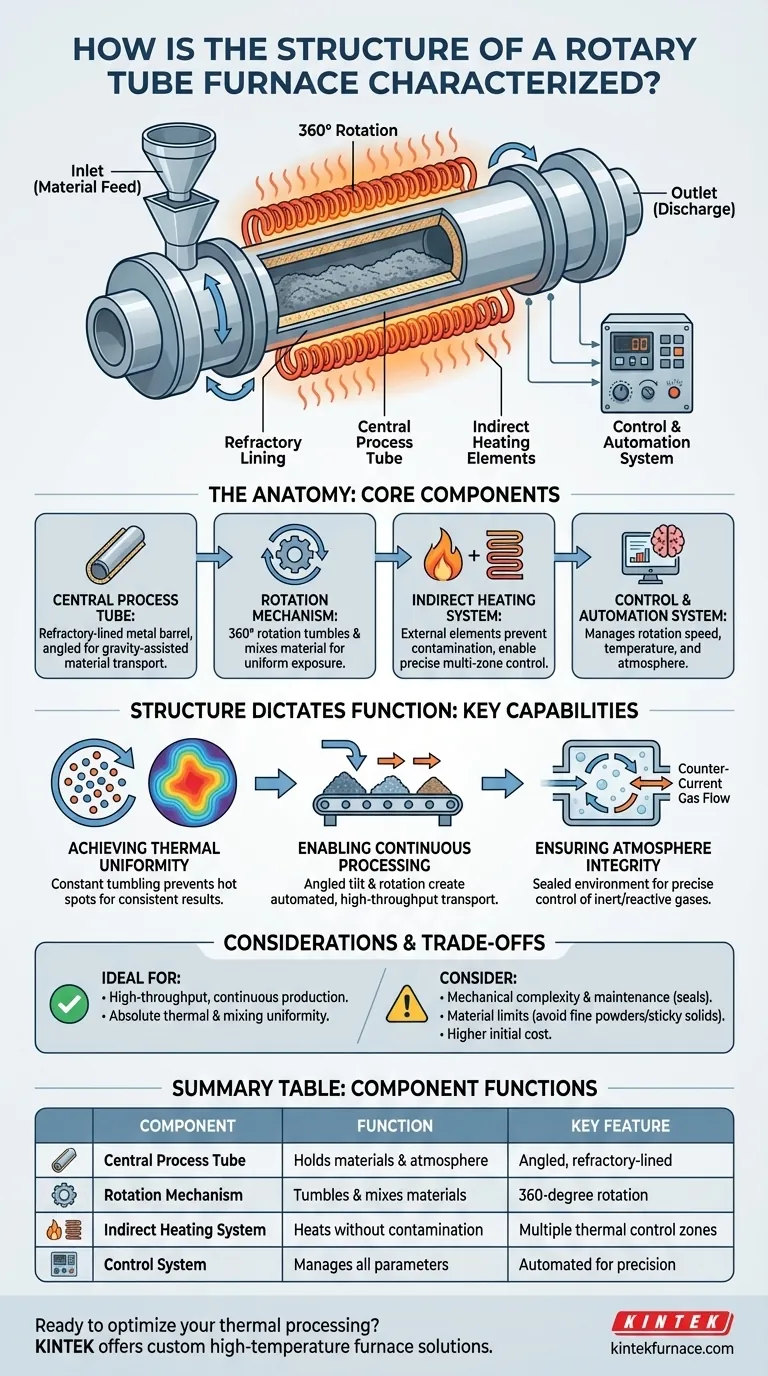

La anatomía de un horno tubular rotatorio

Para comprender su función, primero debemos desglosar sus componentes estructurales fundamentales. Cada parte desempeña un papel fundamental en el rendimiento general del horno.

El tubo de proceso central

Este es el corazón del sistema. Generalmente es un barril o tambor metálico que contiene los materiales del proceso y la atmósfera.

El interior está revestido con un material refractario diseñado para soportar temperaturas extremas y proteger la estructura metálica exterior.

Crucialmente, todo el conjunto del tubo está instalado con una ligera inclinación. Esta inclinación utiliza la gravedad para ayudar a mover el material a través del horno a medida que gira.

El mecanismo de rotación

El horno está diseñado para girar 360 grados alrededor de su eje central.

Esta rotación cumple dos propósitos principales: revuelve continuamente el material para garantizar que cada partícula esté expuesta al mismo calor, e induce la mezcla o agitación, lo cual es vital para muchas reacciones químicas.

El sistema de calefacción indirecta

Los hornos tubulares rotatorios utilizan un diseño de encendido indirecto. Los elementos calefactores se encuentran fuera del tubo de proceso.

Esta separación evita la contaminación de la muestra por parte de los elementos calefactores y permite un control de temperatura altamente preciso.

Los sistemas avanzados cuentan con múltiples zonas de control térmico a lo largo de la longitud del tubo, lo que permite un perfil de temperatura adaptado a medida que el material viaja a través del horno.

El sistema de control y automatización

La estructura física del horno se rige por una sección de control eléctrico.

Este sistema gestiona todos los parámetros críticos, incluida la velocidad de rotación del tubo, la temperatura en cada zona de calentamiento y la composición de la atmósfera del proceso. Los controles modernos permiten un alto grado de automatización y monitoreo remoto.

Cómo la estructura dicta la función

La arquitectura única de un horno tubular rotatorio permite directamente sus capacidades más valiosas. El diseño es una solución a los desafíos comunes en el procesamiento térmico.

Lograr uniformidad térmica

La rotación constante es la clave para prevenir puntos calientes. Al revolver el material, el horno asegura que el calor se distribuya uniformemente en todo el lote de muestras, lo que conduce a resultados altamente consistentes y repetibles.

Permitir el procesamiento continuo

A diferencia de un horno de lote estático, la combinación de la ligera inclinación y la rotación controlada crea un sistema automatizado de transporte de materiales.

El material se introduce en el extremo superior (entrada) y viaja lentamente hacia el extremo inferior (salida), lo que hace que el horno sea ideal para entornos de producción continuos y de alto rendimiento.

Garantizar la integridad de la atmósfera

El tubo cerrado crea un ambiente sellado. Esto permite un control preciso sobre la atmósfera interna.

Se pueden introducir gases —ya sean inertes, oxidantes o reductores— para facilitar procesos químicos específicos como la calcinación o la pirólisis. A menudo, el gas fluye en dirección opuesta al material (flujo a contracorriente) para maximizar la eficiencia de la reacción.

Comprender las compensaciones

Ninguna tecnología es una solución universal. La estructura especializada de un horno tubular rotatorio conlleva consideraciones específicas.

Complejidad y mantenimiento

La inclusión de un mecanismo de rotación introduce piezas móviles. Los sellos en la entrada y la salida son críticos para mantener la integridad de la atmósfera y están sujetos a desgaste, lo que requiere inspección y mantenimiento regulares.

Idoneidad del material

Este diseño es ideal para polvos granulares, cristalinos o de flujo libre y piezas pequeñas. Los polvos extremadamente finos pueden quedar atrapados en el flujo de gas del proceso, mientras que los materiales pegajosos o aglomerantes pueden acumularse en las paredes del tubo, obstaculizando el rendimiento.

Escalabilidad y costo

Aunque es muy eficiente para el procesamiento continuo, los hornos tubulares rotatorios pueden representar una mayor inversión de capital inicial en comparación con los hornos de lote estáticos más simples. Su complejidad mecánica también puede influir en los costos operativos a largo plazo.

Tomar la decisión correcta para su proceso

Su objetivo específico determinará si la estructura de este horno es la adecuada para su aplicación.

- Si su enfoque principal es la producción continua y de alto rendimiento: El transporte automatizado de material habilitado por el tubo inclinado y giratorio es una ventaja decisiva.

- Si su enfoque principal es la uniformidad absoluta de la muestra: La acción de revolver constante proporciona una consistencia térmica y una mezcla superiores en comparación con cualquier diseño de horno estático.

- Si su enfoque principal es procesar lotes pequeños y estáticos con un presupuesto limitado: Un horno de mufla o de tubo de lote estático más simple y sin rotación puede ser una solución más rentable.

Comprender esta arquitectura le permite adaptar la tecnología de procesamiento térmico correcta a su material y objetivos de producción específicos.

Tabla de resumen:

| Componente | Función | Característica clave |

|---|---|---|

| Tubo de proceso central | Contiene materiales y atmósfera | Inclinado, revestido de refractario para resistencia al calor |

| Mecanismo de rotación | Revuelve y mezcla materiales | Rotación de 360 grados para exposición uniforme |

| Sistema de calefacción indirecta | Calienta sin contaminación | Múltiples zonas de control térmico |

| Sistema de control | Gestiona la rotación, temperatura, atmósfera | Automatizado para precisión y monitoreo |

¿Listo para optimizar su procesamiento térmico con un horno tubular rotatorio personalizado? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Rotatorios, de Mufla, Tubulares, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para una uniformidad y eficiencia superiores. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento