Desde la fabricación industrial hasta la investigación avanzada, los hornos tubulares rotatorios se emplean para un conjunto específico de tareas a alta temperatura que requieren el procesamiento continuo de materiales sueltos. Sus aplicaciones van desde la producción de materias primas industriales esenciales como el clínker de cemento y los gránulos de mineral de hierro hasta la ejecución de procesos químicos precisos como la oxidación, la calcinación y la síntesis de catalizadores.

El desafío principal en muchos procesos térmicos es lograr un tratamiento térmico y una reacción atmosférica uniformes en todo un material granular o en polvo a granel. Los hornos tubulares rotatorios resuelven esto haciendo rodar continuamente el material, asegurando que cada partícula esté expuesta uniformemente al calor y a la atmósfera del proceso, lo que los hace indispensables para aplicaciones continuas de alto rendimiento.

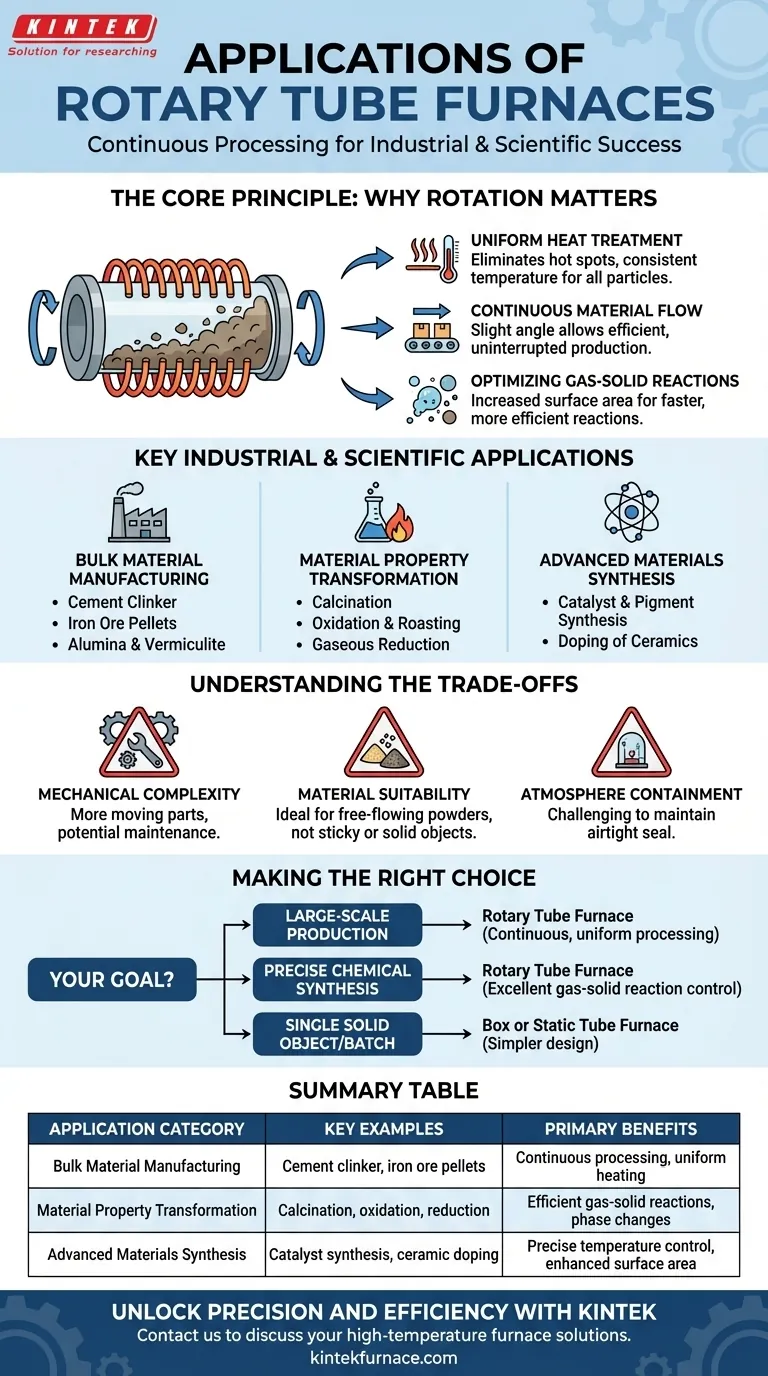

El Principio Central: Por qué la Rotación es Importante

La característica distintiva de un horno tubular rotatorio es su capacidad para mezclar materiales mientras los calienta. Esta simple acción mecánica proporciona varias ventajas fundamentales sobre los diseños de hornos estáticos.

Asegurando un Tratamiento Térmico Uniforme

En un horno estacionario, los materiales en la parte superior de una pila pueden sobrecalentarse mientras que los de la parte inferior permanecen demasiado fríos. La acción de volteo de un horno rotatorio circula constantemente el material, eliminando los puntos calientes y asegurando que cada partícula experimente un perfil de temperatura constante.

Permitiendo el Flujo Continuo de Materiales

La mayoría de los hornos tubulares rotatorios están diseñados con una ligera inclinación. Esto permite que la materia prima se introduzca continuamente por el extremo superior y que el producto procesado se descargue constantemente del extremo inferior, creando una línea de producción eficiente e ininterrumpida, ideal para escalas industriales.

Optimización de Reacciones Gas-Sólido

Los procesos como la oxidación (adición de oxígeno), la reducción (eliminación de oxígeno) o la calcinación a menudo requieren una atmósfera gaseosa específica para reaccionar con el material sólido. La mezcla constante aumenta drásticamente el área superficial expuesta al gas del proceso, lo que conduce a reacciones químicas más rápidas, completas y eficientes.

Aplicaciones Científicas e Industriales Clave

Las capacidades únicas de los hornos tubulares rotatorios los convierten en una solución preferida en varios sectores, desde la industria pesada hasta la ciencia de los materiales.

Fabricación de Materiales a Granel

Esta es la aplicación más común, centrada en la producción de gran volumen.

- Clínker de Cemento: Un componente intermedio crucial en la fabricación de cemento Portland.

- Gránulos de Mineral de Hierro: Preparación del mineral de hierro para su uso en un alto horno.

- Alúmina y Vermiculita: Procesamiento de minerales en bruto a formas industriales utilizables.

Transformación de Propiedades del Material

Estas aplicaciones utilizan calor y atmósferas controladas para cambiar fundamentalmente la estructura química o física de un material.

- Calcinación: Un proceso de alta temperatura que induce transformaciones de fase o elimina fracciones volátiles, como al convertir pizarra bituminosa o preparar soportes de catalizadores.

- Oxidación y Tostación: Se utiliza ampliamente en metalurgia para convertir minerales en sus óxidos, haciéndolos más fáciles de procesar.

- Reducción Gaseosa: Lo opuesto a la oxidación, se utiliza para reducir los óxidos metálicos a su forma metálica utilizando un gas reductor.

Síntesis de Materiales Avanzados

En laboratorios y entornos de producción especializados, la precisión es clave. Estos hornos se utilizan para:

- Síntesis de Catalizadores y Pigmentos: Creación de materiales con propiedades superficiales y composiciones químicas específicas que dependen de un control preciso de la temperatura.

- Dopaje de Cerámicas: Introducción de pequeñas cantidades de otros elementos, como metales de tierras raras, en la estructura cristalina de una cerámica para alterar sus propiedades.

Comprendiendo las Compensaciones

Aunque son potentes, los hornos tubulares rotatorios no son una solución universal. Su diseño especializado conlleva limitaciones específicas.

Complejidad Mecánica

El motor, el sistema de accionamiento y los sellos giratorios añaden complejidad mecánica en comparación con un horno de caja o tubular estático simple. Esto introduce requisitos de mantenimiento adicionales y posibles puntos de fallo.

Idoneidad del Material

Estos hornos están diseñados para polvos, gránulos y pellets de flujo libre. No son adecuados para materiales pegajosos, que podrían fundirse y aglomerarse en una gran masa, ni para objetos sólidos únicos.

Contención de la Atmósfera

Mantener un sello perfectamente hermético en los extremos de un tubo giratorio puede ser más difícil que con un tubo estático. Para procesos que requieren atmósferas extremadamente puras o altamente controladas, esta es una consideración de diseño crítica.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno tubular rotatorio depende totalmente de la forma de su material y de sus objetivos operativos.

- Si su enfoque principal es la producción a gran escala de materiales a granel: Un horno tubular rotatorio es ideal debido a su capacidad para el procesamiento continuo y uniforme de polvos y pellets.

- Si su enfoque principal es la síntesis química precisa: Un horno rotatorio ofrece un excelente control sobre las reacciones gas-sólido, lo que lo hace superior para aplicaciones que requieren agitación constante del material.

- Si su enfoque principal es el tratamiento térmico de un objeto sólido único o un lote estático de polvo: Un horno rotatorio no es adecuado; un horno de caja o estático más simple es la herramienta correcta.

En última instancia, la ventaja única de un horno tubular rotatorio radica en su capacidad para combinar el tratamiento a alta temperatura con la agitación continua del material, una capacidad esencial para un conjunto específico pero crítico de procesos industriales y científicos.

Tabla de Resumen:

| Categoría de Aplicación | Ejemplos Clave | Beneficios Principales |

|---|---|---|

| Fabricación de Materiales a Granel | Clínker de cemento, gránulos de mineral de hierro | Procesamiento continuo, calentamiento uniforme |

| Transformación de Propiedades del Material | Calcinación, oxidación, reducción | Reacciones gas-sólido eficientes, cambios de fase |

| Síntesis de Materiales Avanzados | Síntesis de catalizadores, dopaje de cerámicas | Control preciso de la temperatura, área superficial mejorada |

Desbloquee la Precisión y Eficiencia en sus Procesos Térmicos con KINTEK

¿Está trabajando con polvos, gránulos o pellets y necesita un tratamiento térmico uniforme para aplicaciones como la calcinación, la oxidación o la síntesis de catalizadores? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa que incluye hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales y de producción, ya sea para fabricación industrial o investigación avanzada.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar su éxito!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores