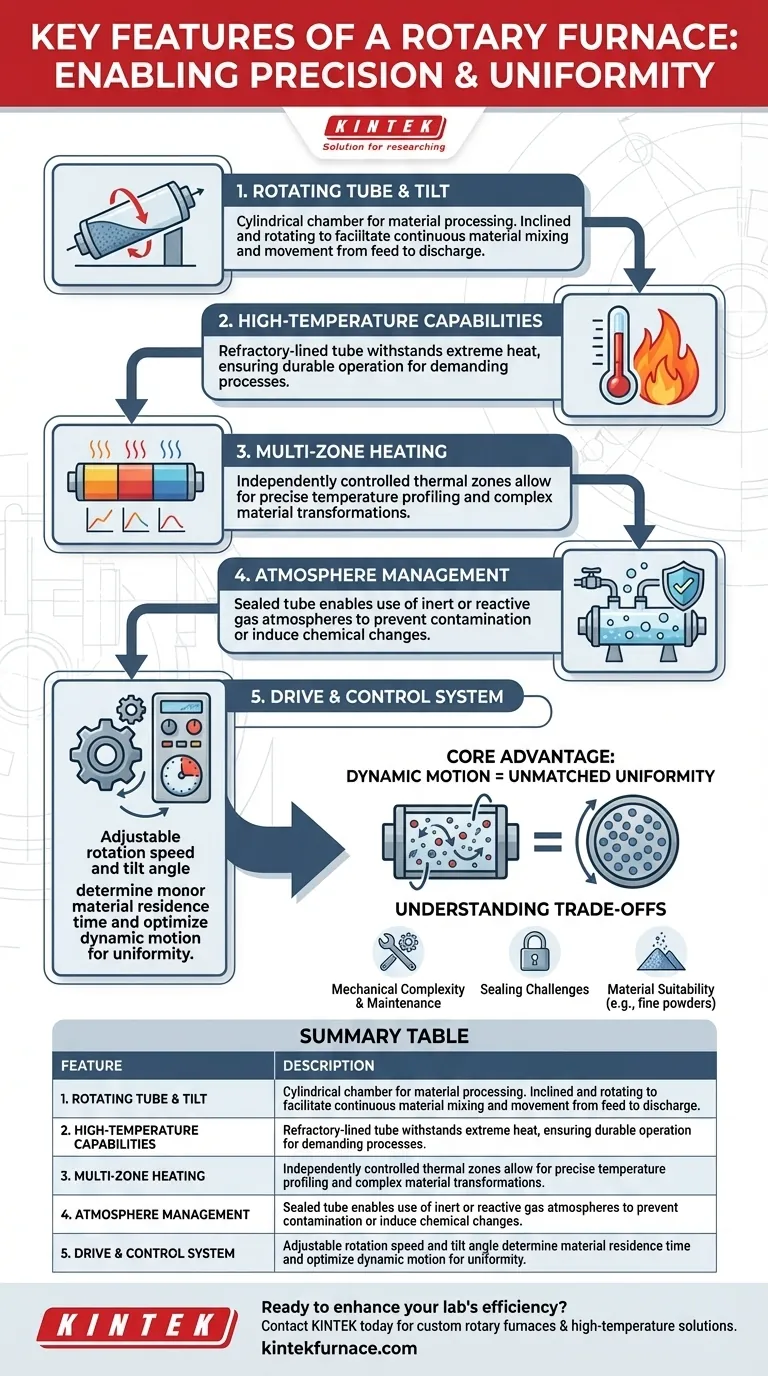

En esencia, un horno rotatorio se define por cinco características clave. Estas incluyen un tubo cilíndrico giratorio para el procesamiento de materiales, capacidades de alta temperatura, calentamiento multizona preciso para perfiles de temperatura controlados, gestión versátil de la atmósfera dentro del tubo sellado y un sistema de accionamiento que controla la velocidad de rotación y el ángulo de inclinación.

El propósito central de un horno rotatorio no es solo calentar el material, sino hacerlo con una uniformidad excepcional. Su característica definitoria —la rotación— crea un entorno de procesamiento dinámico que mezcla continuamente el material, asegurando que cada partícula esté expuesta a condiciones térmicas y atmosféricas idénticas.

La anatomía de un horno rotatorio

Para comprender sus características, primero debe comprender sus componentes fundamentales. Estas piezas trabajan en conjunto para crear un sistema de procesamiento controlado y continuo.

El tubo giratorio

El corazón del horno es la cámara o tubo cilíndrico que contiene el material de proceso. Generalmente está construido de metal y revestido con materiales refractarios para soportar temperaturas extremas.

Este tubo casi siempre se monta con una ligera inclinación. Esta inclinación, combinada con la rotación, facilita el movimiento constante del material desde el extremo de alimentación hasta el extremo de descarga.

El sistema de calefacción

Los hornos rotatorios utilizan un diseño de calentamiento indirecto. Los elementos calefactores (eléctricos o quemadores de gas) se encuentran fuera del tubo de proceso.

Esta separación es crítica. Permite un control preciso de la temperatura y evita que los subproductos de la combustión contaminen la atmósfera de proceso dentro del tubo, asegurando la pureza del producto.

El mecanismo de accionamiento y control

Un mecanismo accionado por motor proporciona la fuerza de rotación. La velocidad de esta rotación es una variable de proceso clave que se puede controlar con precisión.

Además de la velocidad de rotación, muchos sistemas también permiten el ajuste del ángulo de inclinación del tubo. Juntos, estos dos controles determinan el tiempo de residencia —cuánto tiempo permanece el material dentro del horno.

Sistemas de manipulación de materiales

Para un funcionamiento continuo, los hornos rotatorios están equipados con sistemas automatizados de alimentación y descarga. Estos sistemas introducen materia prima en el extremo superior de entrada y recogen el material procesado a medida que sale por el extremo inferior de salida, lo que permite una producción de alto rendimiento.

Cómo las características clave impulsan el control del proceso

Los componentes físicos del horno permiten un conjunto de potentes características que brindan a los ingenieros un control preciso sobre el proceso de fabricación.

Movimiento dinámico para una uniformidad inigualable

El movimiento de volteo constante impartido por la rotación es la ventaja más significativa del horno. Asegura que cada partícula sea expuesta repetidamente a la fuente de calor y a la atmósfera interna.

Esto elimina los puntos calientes y los gradientes comunes en los hornos estáticos, lo que da como resultado un producto final altamente consistente y homogéneo.

Perfilado de temperatura de precisión con calentamiento multizona

La longitud del horno se divide en múltiples zonas térmicas controladas independientemente. Esto le permite crear una "receta" o perfil de temperatura específico a lo largo del tubo.

Un perfil típico podría incluir una zona de precalentamiento, una zona de reacción de alta temperatura y una zona de enfriamiento controlada, todo dentro de un único proceso continuo. Este nivel de gestión térmica es esencial para transformaciones complejas de materiales como la calcinación o la sinterización.

Gestión versátil de la atmósfera

La naturaleza sellada del tubo de proceso permite un control total sobre la atmósfera interna. Los sellos especializados en la entrada y la salida evitan la entrada de aire ambiental.

Esta característica es fundamental para procesos que requieren atmósferas inertes (usando gases como nitrógeno o argón) para evitar la oxidación, o atmósferas reactivas para inducir cambios químicos específicos en el material.

Comprensión de las compensaciones y consideraciones

Aunque potentes, los hornos rotatorios no son una solución universal. Su diseño único conlleva consideraciones operativas específicas.

Complejidad mecánica y mantenimiento

Los componentes giratorios, en particular los sellos y el mecanismo de accionamiento, introducen una complejidad mecánica que no se encuentra en los hornos de lotes estáticos. Estas piezas requieren inspección y mantenimiento regulares para garantizar la fiabilidad y evitar el tiempo de inactividad.

Desafíos de sellado

Mantener un sello perfectamente hermético en un tubo giratorio, especialmente a altas temperaturas y presiones, es un desafío de ingeniería significativo. Si bien los sellos modernos son muy efectivos, pueden ser un punto potencial de falla para procesos que requieren una pureza atmosférica extrema.

Idoneidad del material

La acción de volteo no es adecuada para todos los materiales. Los polvos extremadamente finos pueden ser arrastrados fuera del horno por el flujo de gas del proceso (un fenómeno llamado elutriación), mientras que los materiales pegajosos o aglomerantes pueden acumularse en las paredes del tubo, lo que dificulta el flujo y la transferencia de calor.

Tomar la decisión correcta para su proceso

La selección del equipo de procesamiento térmico adecuado depende totalmente de su objetivo final. Un horno rotatorio es una herramienta especializada diseñada para resultados específicos.

- Si su objetivo principal es lograr la mayor uniformidad posible del material: La acción de mezcla continua de un horno rotatorio es superior a casi cualquier método de procesamiento por lotes.

- Si su objetivo principal es la producción continua de alto rendimiento: Los sistemas integrados de alimentación y descarga hacen que los hornos rotatorios sean ideales para la integración en líneas industriales automatizadas.

- Si su objetivo principal es el procesamiento bajo una atmósfera controlada: El diseño de tubo sellado es una gran ventaja, pero debe tener en cuenta el mantenimiento de los sellos rotatorios.

- Si su objetivo principal es la simplicidad y la flexibilidad del proceso para lotes pequeños y variados: Un horno de caja estático o un horno de mufla puede ser una opción más práctica y de menor mantenimiento, aunque sacrificará uniformidad y rendimiento.

En última instancia, comprender estas características básicas le permite determinar si el procesamiento dinámico y continuo de un horno rotatorio se alinea con sus objetivos específicos de material y producción.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Tubo giratorio | Cámara cilíndrica que gira e inclina para una mezcla y movimiento continuos del material. |

| Capacidad de alta temperatura | Soporta calor extremo con tubos revestidos de material refractario para un funcionamiento duradero. |

| Calentamiento multizona | Zonas térmicas controladas independientemente para un perfilado de temperatura preciso. |

| Gestión de la atmósfera | El tubo sellado permite el control de gases inertes o reactivos para evitar la contaminación. |

| Sistema de accionamiento | Velocidad de rotación y ángulo de inclinación ajustables para controlar el tiempo de residencia del material. |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones personalizadas de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar hornos rotatorios avanzados y otros sistemas como hornos de mufla, de tubo, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para una uniformidad y un control de proceso superiores. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos específicos.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento