Un horno de resistencia tubular actúa como un entorno térmico de precisión diseñado específicamente para gestionar las fases críticas de la tostación oxidativa de las briquetas de mineral. Funciona ejecutando transiciones de temperatura programadas —cambiando entre precalentamiento (1070–1150 °C) y tostación (1250 °C)— para impulsar transformaciones químicas y físicas esenciales como la recristalización de la hematita y el fortalecimiento de fases.

El valor principal de un horno de resistencia tubular radica en su capacidad para aislar y controlar las variables térmicas. Sirve como una plataforma experimental que permite a los investigadores determinar exactamente cómo factores como la alcalinidad influyen en la microestructura y la resistencia de la briqueta final.

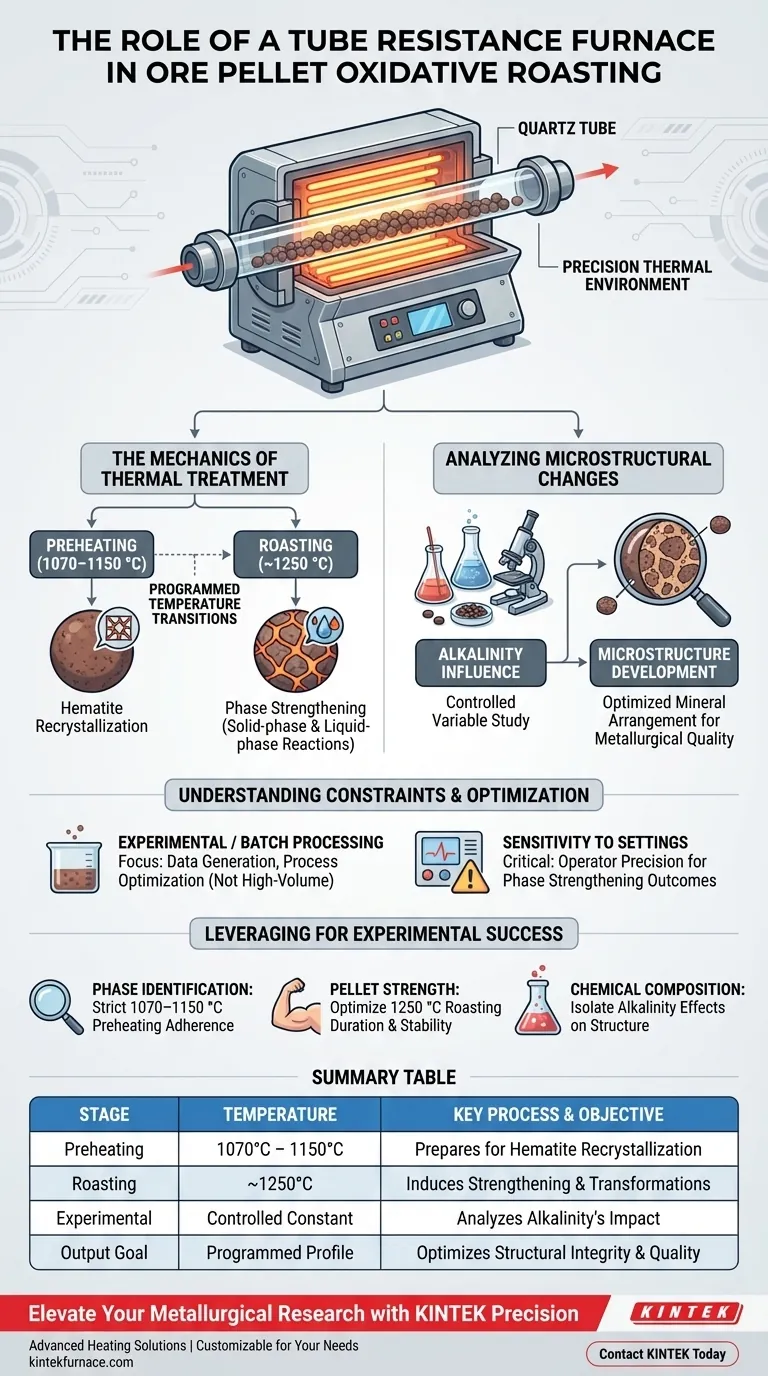

La Mecánica del Tratamiento Térmico

Control de Temperatura de Precisión

El papel fundamental del horno es proporcionar un entorno de alta temperatura estrictamente controlado. A diferencia de las unidades de calentamiento generales, está diseñado para ejecutar perfiles térmicos específicos requeridos para los cambios metalúrgicos.

Gestiona la transición entre dos etapas térmicas distintas. Primero, mantiene temperaturas de precalentamiento que generalmente oscilan entre 1070 °C y 1150 °C.

Posteriormente, aumenta a temperaturas de tostación alrededor de 1250 °C. Esta capacidad de conmutación programable garantiza que las briquetas se sometan a las condiciones exactas necesarias para que ocurran reacciones específicas.

Inducción de Transformaciones de Fase

El calor aplicado por el horno no es meramente para secado; es el catalizador para la recristalización de la hematita.

A estas temperaturas elevadas, la estructura interna de la briqueta de mineral comienza a reorganizarse. El entorno del horno promueve esta cristalización, que es vital para la integridad estructural de la briqueta.

Reacciones de Fortalecimiento

Más allá de la recristalización, el horno facilita reacciones de fortalecimiento en fase sólida y líquida.

Estas reacciones crean los enlaces internos que otorgan a la briqueta su resistencia física. El calor controlado asegura que estas reacciones ocurran uniformemente en toda la briqueta.

Análisis de Cambios Microestructurales

El Impacto de la Alcalinidad

El horno sirve como una plataforma experimental central para el estudio de variables químicas.

Se utiliza específicamente para observar cómo la alcalinidad afecta la composición de fases minerales de las briquetas. Al mantener constantes las condiciones térmicas, los investigadores pueden atribuir los cambios microestructurales directamente a los niveles de alcalinidad.

Desarrollo de la Microestructura

El objetivo final del uso de este horno es comprender y optimizar la microestructura de la briqueta.

La interacción entre las fases de precalentamiento y tostación determina en gran medida la disposición final de las fases minerales. Esta evolución microestructural es lo que dicta la calidad metalúrgica del mineral procesado.

Comprensión de las Restricciones Operativas

Escala y Rendimiento

Es importante reconocer que un horno de resistencia tubular es principalmente una herramienta experimental o de procesamiento por lotes.

Está diseñado para análisis precisos y definición de parámetros, en lugar de producción en masa de alto volumen. Su fortaleza radica en la generación de datos y la optimización de procesos, no en el rendimiento de materiales a granel.

Sensibilidad a la Configuración Programada

La calidad del resultado depende completamente de la precisión de la configuración programada.

Dado que el horno es un entorno "estrictamente controlado", ligeras desviaciones en las entradas de temperatura de precalentamiento o tostación pueden alterar significativamente los resultados del fortalecimiento de fases. La precisión del operador en la configuración del perfil térmico es fundamental.

Aprovechamiento del Horno para el Éxito Experimental

Para maximizar la utilidad de un horno de resistencia tubular en sus estudios metalúrgicos, considere el siguiente enfoque basado en sus objetivos específicos:

- Si su enfoque principal es la Identificación de Fases: la estricta adherencia a la ventana de precalentamiento de 1070–1150 °C es esencial para preparar el material para una recristalización adecuada de la hematita.

- Si su enfoque principal es la Resistencia de la Briqueta: concéntrese en optimizar la duración y la estabilidad de la fase de tostación de 1250 °C para maximizar las reacciones de fortalecimiento en fase líquida.

- Si su enfoque principal es la Composición Química: utilice el horno como una variable constante para aislar cómo los cambios en los niveles de alcalinidad alteran la estructura mineral interna.

El control preciso del perfil térmico es el factor determinante para optimizar la calidad de la briqueta utilizando esta tecnología.

Tabla Resumen:

| Etapa | Rango de Temperatura | Proceso Clave y Objetivo |

|---|---|---|

| Precalentamiento | 1070°C – 1150°C | Prepara el material para la recristalización de la hematita |

| Tostación | ~1250°C | Induce fortalecimiento en fase líquida y transformaciones de fase |

| Experimental | Constante Controlado | Analiza el impacto de la alcalinidad en la microestructura mineral |

| Objetivo de Salida | Perfil Programado | Optimiza la integridad estructural y la calidad metalúrgica de la briqueta |

Mejore su Investigación Metalúrgica con la Precisión KINTEK

Desbloquee todo el potencial de su análisis de briquetas de mineral con las soluciones de calentamiento avanzadas de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento diseñados para proporcionar los perfiles térmicos estrictos requeridos para la tostación oxidativa compleja y el fortalecimiento de fases.

Ya sea que esté optimizando los niveles de alcalinidad o perfeccionando la recristalización de la hematita, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para lograr una calidad de briqueta y una precisión de datos superiores?

Contacte a KINTEK Hoy para Consultar con Nuestros Expertos

Guía Visual

Referencias

- Yufeng Guo, Xinyao Xia. Optimizing High-Al2O3 Limonite Pellet Performance: The Critical Role of Basicity in Consolidation and Reduction. DOI: 10.3390/met15070801

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué debe realizarse el sinterizado final de las aleaciones NiTiNb en un horno tubular de alto vacío? Garantizar un rendimiento de memoria de forma puro

- ¿Cuáles son los usos principales de los hornos de tubo en los laboratorios? Desbloqueando la precisión en la síntesis de materiales y el tratamiento térmico

- ¿Qué tipos de atmósferas puede controlar un horno eléctrico horizontal? Domine el procesamiento de materiales con precisión

- ¿Cuáles son los métodos para tratar aguas residuales utilizando un horno tubular? Explore Aplicaciones Térmicas Especializadas

- ¿Cómo logran los hornos tubulares un control preciso de la temperatura? Descubra el procesamiento fiable a alta temperatura

- ¿Qué función cumple un horno tubular en la síntesis de nitruros metálicos? Lograr el crecimiento de nanopartículas de alta pureza

- ¿Cómo garantiza un horno de calentamiento de cuarzo especializado la precisión? Dominio de la termoluminiscencia a altas temperaturas

- ¿Cuál es la función de un horno tubular de alta temperatura en el tratamiento de recocido de electrodos de ZnIn?