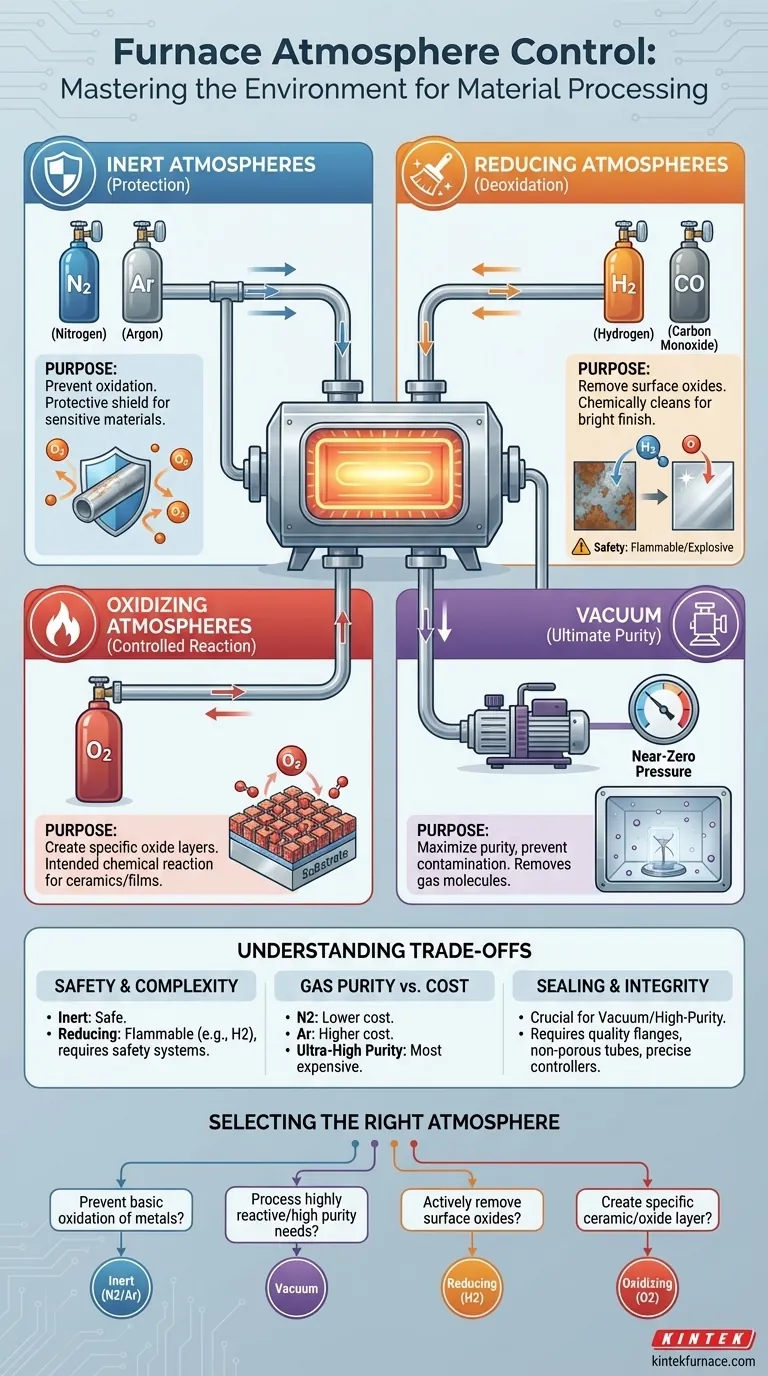

En esencia, un horno eléctrico horizontal puede controlar una amplia gama de atmósferas para satisfacer necesidades específicas de procesamiento de materiales. Estas incluyen atmósferas inertes como el argón y el nitrógeno, atmósferas reductoras que contienen hidrógeno o monóxido de carbono, atmósferas oxidantes con niveles controlados de oxígeno y un ambiente de vacío para la máxima pureza.

La capacidad de controlar con precisión la atmósfera no es una característica secundaria; es una herramienta fundamental que transforma un horno de un simple calentador a un instrumento sofisticado para el procesamiento de materiales. La elección de la atmósfera dicta directamente si está protegiendo, limpiando o reaccionando intencionalmente con su material.

El Propósito del Control de Atmósfera

Controlar el ambiente dentro de un horno es fundamental porque a altas temperaturas, los materiales se vuelven significativamente más reactivos. Una atmósfera incorrecta puede provocar oxidación, contaminación u otros cambios químicos no deseados que arruinen la muestra.

El control adecuado de la atmósfera garantiza la integridad del material y logra el resultado deseado del proceso térmico, ya sea recocido, sinterización o crecimiento de cristales.

Un Desglose de las Atmósferas Comunes del Horno

Cada tipo de atmósfera cumple un propósito técnico distinto. La selección depende enteramente del material que se procesa y de las propiedades finales deseadas.

Atmósferas Inertes: Para Protección

Una atmósfera inerte es la opción más común para prevenir reacciones no deseadas. Al inundar el tubo del horno con un gas no reactivo como nitrógeno (N2) o argón (Ar), se desplaza el oxígeno.

Esto protege el material de la oxidación, lo cual es especialmente importante para metales y otros compuestos sensibles durante el procesamiento a alta temperatura. Piense en ello como crear un escudo protector alrededor de su muestra.

Atmósferas Reductoras: Para Desoxidación

Una atmósfera reductora va un paso más allá que una inerte. Gases como el hidrógeno (H2) o el monóxido de carbono (CO) no solo previenen la oxidación, sino que pueden eliminar activamente las capas de óxido existentes de la superficie de un material.

Este efecto desoxidante es crucial en aplicaciones como el recocido brillante de metales, donde una superficie limpia y libre de óxido es esencial. Químicamente "limpia" el material a altas temperaturas.

Atmósferas Oxidantes: Para Reacciones Controladas

Aunque a menudo se evitan, la oxidación es a veces el resultado deseado. Una atmósfera oxidante, que implica introducir intencionalmente oxígeno (O2), se utiliza para crear capas de óxido específicas en un material.

Esto es común en la fabricación de ciertas cerámicas o para el crecimiento de películas dieléctricas en semiconductores. Aquí, la atmósfera es un reactivo, no solo una capa protectora.

Vacío: Para la Máxima Pureza

Crear un vacío proporciona el ambiente de procesamiento más puro posible al eliminar casi todas las moléculas de gas de la cámara. Esto es esencial para materiales altamente sensibles que podrían contaminarse incluso con trazas de gas.

Un vacío también es necesario para evitar que el desgasificación interfiera con el proceso y a menudo es el primer paso antes de rellenar el horno con un gas de proceso de alta pureza.

Comprender las Compensaciones

Elegir una atmósfera implica equilibrar el costo, la complejidad y la seguridad. No existe una única opción "mejor" para todos los escenarios.

Seguridad y Complejidad del Equipo

Los gases inertes son relativamente seguros, pero los gases reductores como el hidrógeno son inflamables y explosivos. Su uso requiere protocolos de seguridad especializados, detectores de fugas y sistemas de ventilación, lo que aumenta significativamente la complejidad y el costo de la instalación.

Pureza del Gas frente a Costo

El costo del gas en sí es un factor. El nitrógeno es generalmente menos costoso que el argón. Para la mayoría de las aplicaciones, el nitrógeno de pureza estándar es suficiente, pero para materiales muy sensibles, puede ser necesario argón de ultra alta pureza más caro para prevenir incluso reacciones mínimas.

Sellado e Integridad del Sistema

Mantener una atmósfera específica, especialmente una de alta pureza o un vacío, depende de la calidad del sistema del horno. Esto requiere excelentes bridas de sellado, un tubo de horno no poroso (a menudo cuarzo o alúmina de alta pureza) y controladores de flujo de gas precisos. Un sistema con fugas no logrará mantener la atmósfera deseada, comprometiendo sus resultados.

Selección de la Atmósfera Correcta para su Aplicación

Su elección debe estar impulsada por el objetivo técnico de su proceso térmico.

- Si su enfoque principal es prevenir la oxidación básica de la mayoría de los metales: Una atmósfera inerte de nitrógeno o argón es su opción más práctica y rentable.

- Si su enfoque principal es procesar materiales altamente reactivos o asegurar la máxima pureza: Es necesario un ambiente de vacío para eliminar posibles contaminantes.

- Si su enfoque principal es eliminar activamente los óxidos superficiales para un acabado brillante y limpio: Una atmósfera reductora que contenga hidrógeno es la herramienta correcta para el trabajo.

- Si su enfoque principal es crear una cerámica o capa de óxido específica: Se requiere una atmósfera oxidante controlada para impulsar la reacción química prevista.

En última instancia, ver la atmósfera del horno como una variable activa en su proceso es la clave para lograr resultados repetibles y de alta calidad.

Tabla de Resumen:

| Tipo de Atmósfera | Gases/Ambiente Clave | Propósito Principal |

|---|---|---|

| Inerte | Nitrógeno (N2), Argón (Ar) | Prevenir la oxidación y proteger materiales |

| Reductora | Hidrógeno (H2), Monóxido de Carbono (CO) | Eliminar óxidos y limpiar superficies |

| Oxidante | Oxígeno (O2) | Crear capas de óxido para reacciones específicas |

| Vacío | Presión de gas casi nula | Asegurar la máxima pureza y prevenir la contaminación |

¿Listo para elevar las capacidades de su laboratorio con soluciones térmicas avanzadas y personalizadas? KINTEK se especializa en sistemas de hornos avanzados, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer sus necesidades experimentales únicas, asegurando un control preciso de la atmósfera para resultados superiores. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos.

Guía Visual

Productos relacionados

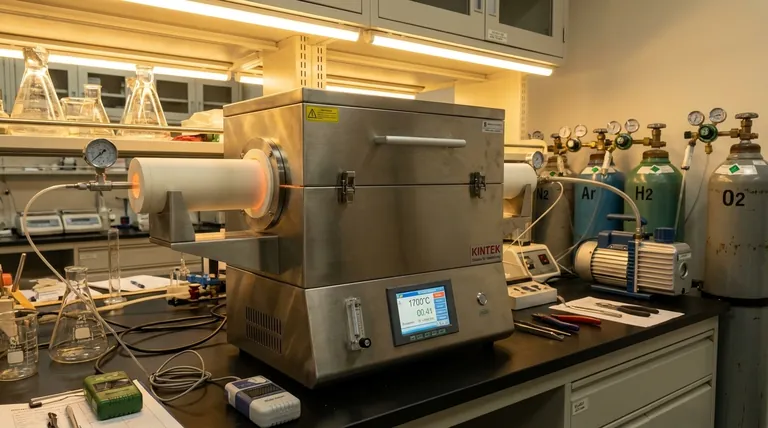

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión