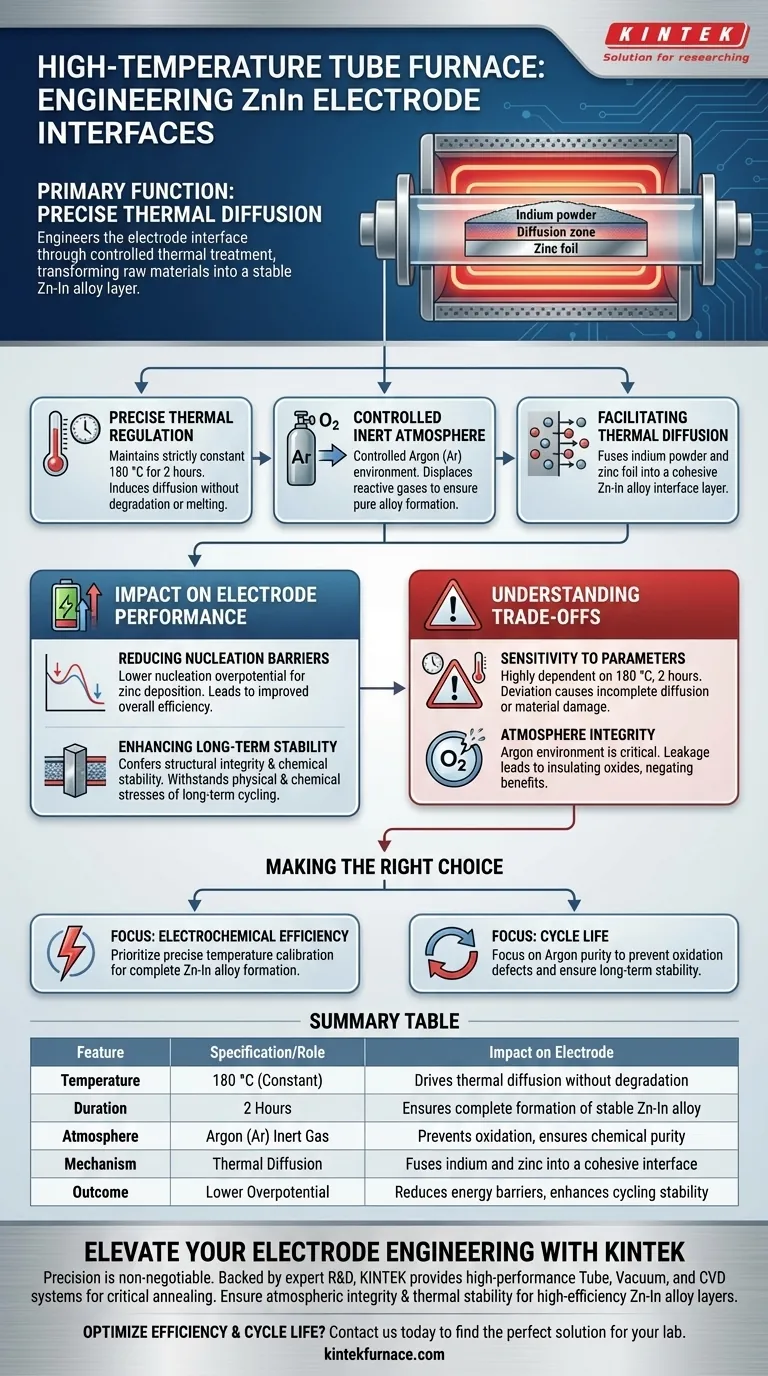

La función principal de un horno tubular de alta temperatura en este contexto es diseñar la interfaz del electrodo a través de una difusión térmica precisa. Específicamente, mantiene una atmósfera controlada de argón (Ar) a una temperatura constante de 180 °C durante dos horas para facilitar la reacción entre el polvo de indio y la lámina de zinc, lo que resulta en una capa de aleación estable de zinc-indio (Zn-In).

El horno actúa como una herramienta de síntesis crítica en lugar de un simple calentador. Impulsa el proceso de difusión necesario para transformar las materias primas en una interfaz de aleación químicamente estable, que es el factor determinante de la eficiencia electroquímica y la vida útil del electrodo.

La Mecánica de la Ingeniería de Interfaces

Regulación Térmica Precisa

El horno tubular debe mantener una temperatura estrictamente constante de 180 °C durante una duración de 2 horas.

Esta ventana térmica específica es lo suficientemente energética como para inducir la difusión, pero lo suficientemente controlada como para evitar la degradación o fusión no deseadas de los componentes del sustrato.

Atmósfera Inerte Controlada

El proceso se basa en un entorno controlado de argón (Ar).

Al desplazar gases reactivos como el oxígeno, el horno asegura que el tratamiento térmico resulte en la formación de aleación pura en lugar de oxidación superficial, lo que degradaría el rendimiento.

Facilitación de la Difusión Térmica

El mecanismo principal en funcionamiento es la difusión térmica en el límite entre el polvo de indio y la lámina de zinc.

El horno proporciona la energía necesaria para que los átomos migren a través de este límite, fusionando efectivamente los dos materiales en una capa de interfaz de aleación de Zn-In cohesiva.

Impacto en el Rendimiento del Electrodo

Reducción de las Barreras de Nucleación

La capa de aleación de Zn-In diseñada reduce significativamente el sobrepotencial de nucleación requerido para la deposición de zinc.

Esto significa que la batería requiere menos energía para iniciar el proceso de carga, lo que conduce a una mejora de la eficiencia general.

Mejora de la Estabilidad a Largo Plazo

El tratamiento térmico confiere tanto integridad estructural como estabilidad química al electrodo.

Al crear una interfaz de aleación robusta, el horno asegura que el electrodo pueda soportar las tensiones físicas y químicas del ciclado a largo plazo sin una degradación rápida.

Comprensión de las Compensaciones

Sensibilidad a los Parámetros del Proceso

La efectividad de este tratamiento depende en gran medida del cumplimiento de los parámetros específicos de tiempo y temperatura (180 °C durante 2 horas).

Desviarse de estas configuraciones puede provocar una difusión incompleta (si es demasiado baja/corta) o un posible daño del material (si es demasiado alta/larga), lo que resulta en una interfaz inestable.

Integridad de la Atmósfera

La dependencia de un entorno de argón crea un punto de fallo en cuanto a la integridad del sellado.

Cualquier fuga que introduzca oxígeno durante la fase de alta temperatura podría provocar la formación de óxidos aislantes en lugar de la aleación conductora deseada, lo que anularía los beneficios del proceso de recocido.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del tratamiento del electrodo ZnIn, alinee sus controles de proceso con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Eficiencia Electroquímica: Priorice la calibración precisa de la temperatura para asegurar que la aleación Zn-In se forme completamente, ya que esto reduce directamente el sobrepotencial de nucleación para la deposición de zinc.

- Si su enfoque principal es la Vida Útil del Ciclo: Concéntrese en la pureza del entorno de argón para prevenir defectos de oxidación, asegurando la estabilidad química necesaria para la integridad estructural a largo plazo.

El horno tubular de alta temperatura es la tecnología habilitadora que transforma el zinc y el indio en bruto en un sistema de electrodos duradero y de alto rendimiento.

Tabla Resumen:

| Característica | Especificación/Rol | Impacto en el Electrodo |

|---|---|---|

| Temperatura | 180 °C (Constante) | Impulsa la difusión térmica sin degradación del material |

| Duración | 2 Horas | Asegura la formación completa de una capa de aleación Zn-In estable |

| Atmósfera | Gas Inerte de Argón (Ar) | Previene la oxidación y asegura la pureza química |

| Mecanismo | Difusión Térmica | Fusiona el polvo de indio y la lámina de zinc en una interfaz cohesiva |

| Resultado | Menor Sobrepotencial | Reduce las barreras energéticas y mejora la estabilidad del ciclado |

Mejore la Ingeniería de sus Electrodos con KINTEK

La precisión es innegociable al diseñar la próxima generación de interfaces de baterías. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona los sistemas de Tubos, Vacío y CVD de alto rendimiento necesarios para procesos de recocido críticos. Nuestros hornos de alta temperatura personalizables garantizan la integridad atmosférica y la estabilidad térmica necesarias para producir capas de aleación de Zn-In de alta eficiencia.

¿Listo para optimizar su eficiencia electroquímica y vida útil del ciclo? Contáctenos hoy mismo para encontrar la solución perfecta para su laboratorio.

Guía Visual

Referencias

- Tian Wang, Jae Su Yu. Surface Patterning of Metal Zinc Electrode with an In-Region Zincophilic Interface for High-Rate and Long-Cycle-Life Zinc Metal Anode. DOI: 10.1007/s40820-024-01327-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la función de un horno tubular en la sulfuración de Cu2SnS3? Dominio de la transformación de fases de semiconductores

- ¿Cuál es el papel de un horno tubular en la preparación de MoS2 ferromagnético? Domina la ingeniería de defectos y el magnetismo

- ¿Por qué se requiere un horno tubular de alta temperatura para el proceso de recocido durante el crecimiento del grafeno? Optimizar sustratos

- ¿Cómo funciona un horno tubular en el proceso de pirólisis catalítica para la producción de biocarbón? Mejora la calidad de la carbonización

- ¿Cuál es el propósito de usar un horno tubular para una segunda calcinación a 750°C? Dominando la Activación de Biochar

- ¿Cómo minimiza el horno de tubo de cuarzo la pérdida de calor? Doble Aislamiento para la Eficiencia Energética

- ¿Por qué se utiliza un horno de tubo de cuarzo para el recubrimiento de LiFePO4 en dos etapas? Control Maestro de Oxidación y Conductividad

- ¿Cuáles son los puntos clave para optimizar un horno de tubo dividido? Aumente la precisión y la eficiencia en su laboratorio