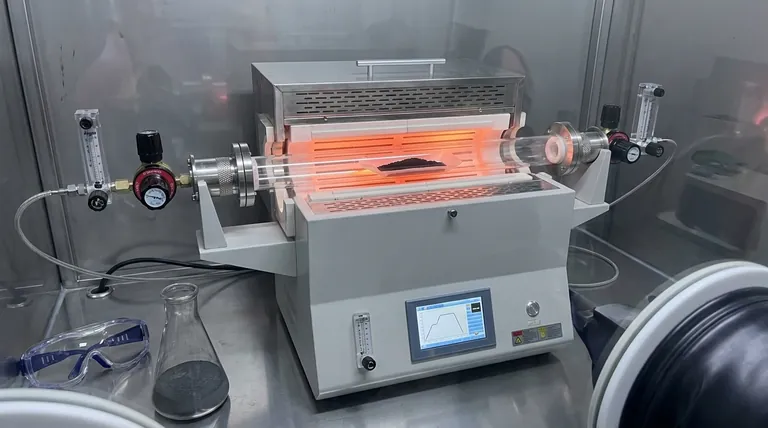

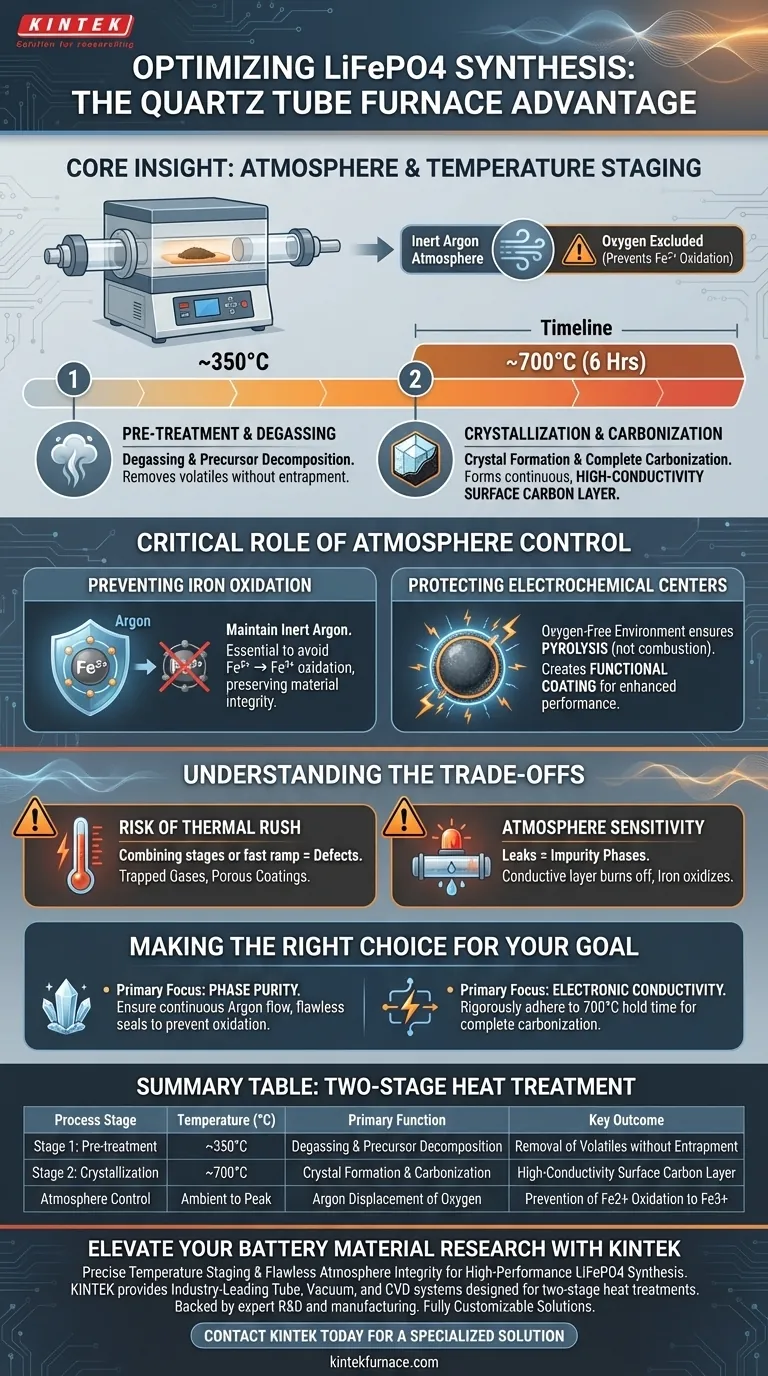

La utilización de un horno de tubo de cuarzo para la síntesis de LiFePO4 está impulsada por la necesidad crítica de una atmósfera sellada e inerte y una etapa de temperatura precisa para prevenir la oxidación y garantizar la conductividad. Este equipo permite un proceso térmico en dos etapas que protege la integridad química del material al tiempo que optimiza sus propiedades superficiales.

Idea Central: El horno de tubo de cuarzo cumple dos funciones distintas: actúa como una barrera física para excluir el oxígeno (preservando el estado Fe2+) y proporciona una rampa térmica escalonada. Esta escalonación separa la desgasificación volátil de los precursores de carbono de la cristalización a alta temperatura del material catódico final.

El Papel Crítico del Control de Atmósfera

Prevención de la Oxidación del Hierro

El principal desafío en la síntesis de LiFePO4 es la inestabilidad del hierro.

Debe mantener una atmósfera inerte de argón durante todo el proceso de calentamiento. El horno de tubo de cuarzo permite el desplazamiento continuo de oxígeno, asegurando que el hierro divalente (Fe2+) no se oxide a hierro trivalente (Fe3+).

Protección de los Centros Electroquímicos

Si el oxígeno penetra en la cámara, los centros electroquímicamente activos del fosfato de hierro y litio se ven comprometidos.

Al mantener un ambiente libre de oxígeno, el horno asegura que las fuentes de carbono sufran pirólisis (descomposición térmica) en lugar de combustión. Esto es esencial para crear un recubrimiento funcional en lugar de quemar la fuente de carbono.

Desglose del Tratamiento Térmico en Dos Etapas

Etapa 1: Pretratamiento y Desgasificación

La primera etapa del proceso se realiza a aproximadamente 350°C.

El objetivo aquí es la descomposición inicial de los precursores de la fuente de carbono. Esta temperatura facilita la desgasificación, permitiendo que los volátiles escapen antes de que el material se endurezca.

Etapa 2: Cristalización y Carbonización

La segunda etapa implica calentar el material a 700°C, típicamente durante 6 horas.

Esta fase de alta temperatura impulsa la formación final de la estructura cristalina de LiFePO4. Simultáneamente, asegura la carbonización completa de las fuentes de carbono mixtas, como la glucosa y el poliestireno.

La Estructura Superficial Resultante

El objetivo final de esta segunda etapa es la conductividad.

Una ejecución adecuada da como resultado una capa de carbono superficial continua y altamente conductora. Esta capa es vital para superar la baja conductividad electrónica natural de los materiales catódicos a base de fosfato.

Comprender las Compensaciones

El Riesgo de Aceleración Térmica

Intentar combinar estas etapas o aumentar la temperatura demasiado rápido puede provocar defectos.

Si no se permite que la fuente de carbono se desgasifique a 350°C, los gases pueden quedar atrapados durante la fase de cristalización a 700°C, lo que provoca recubrimientos porosos o desiguales.

Sensibilidad a la Atmósfera

El sistema de tubo de cuarzo es muy eficaz pero sensible a las fugas.

Incluso una pequeña brecha en el sello de argón puede provocar la formación de fases de impurezas. Si el ambiente no es estrictamente inerte, la capa de carbono conductora puede quemarse y el hierro se oxidará, lo que hará que el material sea electroquímicamente inferior.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su material LiFePO4, alinee los parámetros de su proceso con sus objetivos de calidad específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su flujo de argón sea continuo y que los sellos del tubo sean impecables para prevenir estrictamente la oxidación de Fe2+ a Fe3+.

- Si su enfoque principal es la Conductividad Electrónica: Adhiérase rigurosamente al tiempo de mantenimiento a 700°C para garantizar la carbonización completa de los precursores de glucosa o poliestireno.

El éxito en la síntesis de LiFePO4 no depende solo del calor, sino de la separación precisa de la desgasificación y la cristalización dentro de un entorno protegido.

Tabla Resumen:

| Etapa del Proceso | Temperatura (°C) | Función Principal | Resultado Clave |

|---|---|---|---|

| Etapa 1: Pretratamiento | ~350°C | Desgasificación y descomposición de precursores | Eliminación de volátiles sin atrapamiento |

| Etapa 2: Cristalización | ~700°C | Formación de cristales y carbonización | Capa de carbono superficial de alta conductividad |

| Control de Atmósfera | Ambiente a Pico | Desplazamiento de Oxígeno por Argón | Prevención de la oxidación de Fe2+ a Fe3+ |

Mejore su Investigación de Materiales para Baterías con KINTEK

La etapa de temperatura precisa y la integridad impecable de la atmósfera son innegociables para la síntesis de LiFePO4 de alto rendimiento. KINTEK proporciona sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para cumplir con las rigurosas demandas de los tratamientos térmicos en dos etapas.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para sus protocolos específicos de desgasificación y cristalización. No comprometa la pureza de fase ni la conductividad electrónica.

Contacte a KINTEK Hoy para una Solución Especializada

Guía Visual

Referencias

- Da Eun Kim, Yong Joon Park. Improving the Electrochemical Properties of LiFePO4 by Mixed-source-derived Carbon Layer. DOI: 10.33961/jecst.2025.00213

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué condiciones críticas de proceso proporciona un horno de difusión horizontal? Domina la formación de siliciuros hoy mismo

- ¿Qué condiciones técnicas proporciona un horno de tubo de vacío para el xerogel de carbono? Domina la carbonización de alto rendimiento

- ¿Cuáles son las ventajas clave de usar un horno tubular rotatorio? Logre un calentamiento dinámico y uniforme para polvos

- ¿Cuál es el propósito de introducir nitrógeno de alta pureza en un horno tubular? Optimizar la pirólisis de huesos y el rendimiento de biochar

- ¿Cuál es la temperatura de un horno tubular? Seleccionando la solución de alta temperatura adecuada para su laboratorio

- ¿Qué temperatura mantiene el sistema de refrigeración por agua en los hornos de tubo de cuarzo? Asegure la integridad del sello a 20°C

- ¿Qué tipos de gases se pueden introducir en el horno tubular de 3 zonas? Optimice su proceso con la atmósfera adecuada

- ¿Qué hace que los hornos tubulares sean versátiles? Descubra la precisión en el procesamiento de materiales