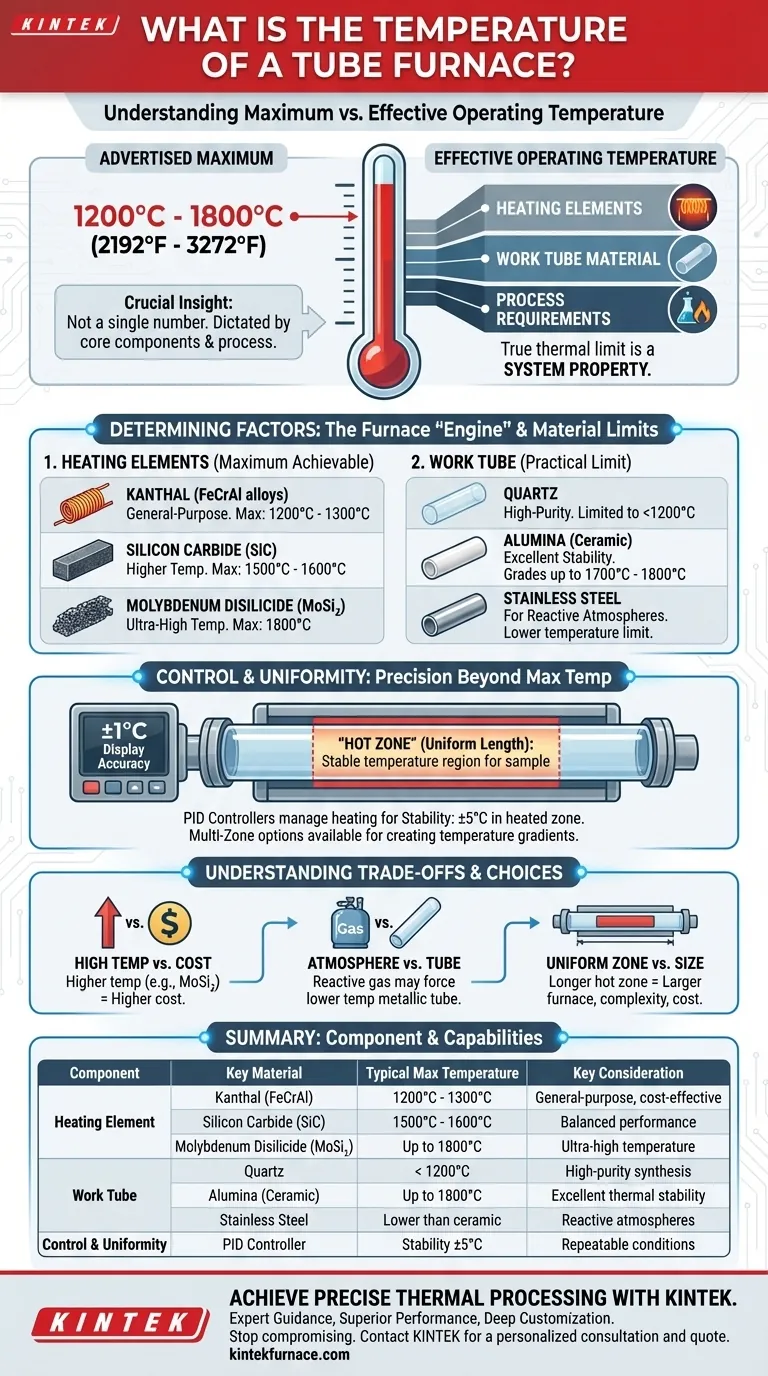

Un horno tubular de laboratorio estándar puede operar a temperaturas máximas que van desde 1200 °C hasta 1800 °C (2192 °F a 3272 °F). La capacidad de temperatura específica de cualquier modelo dado no es un número único, sino que está dictada por sus componentes centrales, especialmente el tipo de elemento calefactor y el material del tubo de trabajo utilizado.

La idea crucial es que la temperatura máxima anunciada y la temperatura operativa efectiva son dos cosas diferentes. Su verdadero límite térmico está determinado por un sistema de factores interdependientes, incluidos los elementos calefactores, las propiedades del material del tubo de trabajo y la uniformidad de temperatura requerida para su proceso específico.

¿Qué determina la temperatura máxima de un horno?

La clasificación de temperatura máxima es un resultado directo de los materiales utilizados en la construcción del horno. Comprender estos componentes es clave para seleccionar el instrumento adecuado para sus necesidades.

El papel de los elementos calefactores

El "motor" del horno es su conjunto de elementos calefactores. El material utilizado para estos elementos define directamente el límite superior de la temperatura alcanzable.

- Kanthal (aleaciones FeCrAl): Estos son comunes en hornos de uso general y generalmente alcanzan temperaturas máximas de 1200 °C a 1300 °C.

- Carburo de silicio (SiC): Para aplicaciones de mayor temperatura, se utilizan elementos de SiC, lo que permite que los hornos operen de manera confiable hasta 1500 °C o 1600 °C.

- Disilicuro de molibdeno (MoSi2): Estos elementos están reservados para aplicaciones de temperatura muy alta, lo que permite que los hornos alcancen su clasificación máxima de 1800 °C.

La limitación del tubo de trabajo

La muestra se calienta dentro de un tubo de trabajo, que debe ser capaz de soportar la temperatura objetivo y ser químicamente compatible con su muestra y atmósfera. El material del tubo a menudo impone un límite práctico de temperatura más bajo que el que pueden producir los elementos calefactores.

- Cuarzo: Ideal para aplicaciones de alta pureza, pero generalmente limitado a su uso por debajo de 1200 °C.

- Alúmina (Cerámica): Ofrece una excelente estabilidad térmica y resistencia química, con grados disponibles para su uso hasta 1700 °C o 1800 °C.

- Acero inoxidable: Proporciona durabilidad y es necesario para ciertas atmósferas reductoras o reactivas, pero generalmente tiene un límite de temperatura mucho más bajo que los tubos cerámicos.

Más allá de la temperatura máxima: control y uniformidad

Simplemente alcanzar una temperatura alta no es suficiente para la mayoría de los procesos científicos o industriales. La calidad del tratamiento térmico depende de la precisión del control y de la uniformidad del perfil de temperatura.

Lograr precisión de temperatura

Los hornos tubulares modernos utilizan sistemas de control avanzados, como los controladores PID (Proporcional-Integral-Derivativo), para gestionar el calentamiento. Estos sistemas proporcionan una excelente estabilidad.

Un horno de alta calidad puede lograr una precisión de visualización de temperatura de ±1 °C y mantener una estabilidad de temperatura dentro de la zona calentada de ±5 °C, asegurando condiciones repetibles y confiables.

Comprender la "Zona Caliente"

La temperatura establecida no es constante a lo largo de toda la longitud del tubo. La "zona caliente", o longitud uniforme, es la región central del horno donde la temperatura es estable y consistente con el punto de ajuste.

La longitud de esta zona uniforme es una especificación crítica para cualquier experimento, ya que su muestra debe caber completamente dentro de esta región para garantizar que se caliente de manera uniforme.

Control multizona para gradientes

Algunos hornos avanzados cuentan con múltiples zonas de calentamiento a lo largo del tubo. Cada zona se puede controlar de forma independiente, lo que permite al usuario crear un gradiente de temperatura preciso. Esto es esencial para procesos como el transporte químico de vapor o el crecimiento especializado de cristales.

Comprender las compensaciones

Elegir un horno tubular implica equilibrar los requisitos de rendimiento con las limitaciones prácticas, principalmente el costo y la compatibilidad de los materiales.

Alta temperatura frente a costo

Existe una correlación directa y pronunciada entre la temperatura máxima y el precio. Un horno capaz de alcanzar 1800 °C requiere elementos MoSi2 caros y aislamiento de alta calidad, lo que lo hace significativamente más costoso que un modelo de 1200 °C que utiliza elementos Kanthal.

Atmósfera frente a material del tubo

Su elección de atmósfera de proceso dicta el material del tubo, que a su vez puede limitar su temperatura de funcionamiento. Si su proceso requiere un gas reactivo que dañaría un tubo cerámico, es posible que deba utilizar un tubo metálico, aceptando así una temperatura máxima más baja.

Zona uniforme frente a tamaño del horno

Una zona caliente más larga y uniforme es muy deseable para procesar muestras más grandes o mejorar la consistencia del lote. Sin embargo, lograr esto requiere un horno físicamente más grande, un diseño de elemento calefactor más sofisticado y, a menudo, múltiples zonas de control, todo lo cual aumenta la complejidad y el costo.

Tomando la decisión correcta para su objetivo

Para seleccionar el horno correcto, alinee sus capacidades de temperatura con las demandas específicas de su aplicación.

- Si su enfoque principal es la síntesis de alta pureza por debajo de 1200 °C: Un horno compatible con un tubo de trabajo de cuarzo es la opción ideal para evitar la contaminación.

- Si su enfoque principal es el trabajo de laboratorio de uso general hasta 1500 °C: Un horno con elementos SiC y un tubo de trabajo de alúmina ofrece el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal es el procesamiento a temperatura ultra alta (por encima de 1500 °C): Debe invertir en un horno con elementos MoSi2 y un tubo de alúmina de alta pureza.

- Si su enfoque principal es trabajar con atmósferas reactivas: Priorice seleccionar primero el material de tubo correcto (por ejemplo, acero inoxidable) y luego acepte la temperatura máxima que permite el tubo.

Al comprender que la temperatura de un horno es una propiedad del sistema, no solo un número, puede tomar una decisión más informada y asegurar resultados exitosos para su trabajo.

Tabla de resumen:

| Componente | Material clave | Temperatura máxima típica | Consideración clave |

|---|---|---|---|

| Elemento calefactor | Kanthal (FeCrAl) | 1200 °C - 1300 °C | Uso general, rentable |

| Carburo de silicio (SiC) | 1500 °C - 1600 °C | Rendimiento equilibrado para la mayoría de los laboratorios | |

| Disilicuro de molibdeno (MoSi₂) | Hasta 1800 °C | Procesamiento a temperatura ultra alta | |

| Tubo de trabajo | Cuarzo | < 1200 °C | Síntesis de alta pureza, previene la contaminación |

| Alúmina (Cerámica) | Hasta 1800 °C | Excelente estabilidad térmica y resistencia química | |

| Acero inoxidable | Inferior a la cerámica | Necesario para atmósferas reactivas específicas | |

| Control y uniformidad | Controlador PID | Estabilidad ±5 °C | Asegura condiciones repetibles y confiables |

Logre un procesamiento térmico preciso con KINTEK

Seleccionar el horno tubular correcto es fundamental para el éxito de su investigación o producción. La interacción entre la temperatura máxima, la compatibilidad de los materiales y la uniformidad de la temperatura influye directamente en sus resultados.

Las soluciones avanzadas de hornos de alta temperatura de KINTEK están diseñadas para satisfacer sus requisitos exactos:

- Orientación experta: Aproveche nuestro profundo conocimiento de las aplicaciones para seleccionar la combinación óptima de elementos calefactores (Kanthal, SiC, MoSi₂) y materiales de tubo de trabajo (Cuarzo, Alúmina, Acero inoxidable) para su proceso y atmósfera específicos.

- Rendimiento superior: Nuestros hornos tubulares, parte de una línea de productos integral que incluye hornos de mufla, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, están construidos para un control de temperatura excepcional (precisión de visualización de ±1 °C) y zonas calientes uniformes.

- Personalización profunda: No solo vendemos modelos estándar. Nuestras sólidas capacidades internas de I+D y fabricación nos permiten adaptar las especificaciones del horno, como la longitud de la zona caliente y el control multizona, a sus necesidades experimentales únicas.

Deje de comprometer sus procesos térmicos. Permita que nuestros expertos le ayuden a configurar un sistema que ofrezca la precisión, la confiabilidad y el rendimiento que exige su trabajo.

Contacte a KINTEK hoy mismo para una consulta y cotización personalizadas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales