En resumen, la ventaja clave de un horno tubular rotatorio es su capacidad para calentar y mezclar materiales simultáneamente. Este proceso dinámico asegura que cada partícula reciba un tratamiento uniforme, lo que conduce a resultados excepcionalmente consistentes, mayor eficiencia y tiempos de procesamiento más rápidos en comparación con los diseños de hornos estáticos.

Un horno estándar simplemente calienta una muestra. Un horno tubular rotatorio la procesa activamente. Su valor central radica en crear un entorno dinámico que garantiza una exposición uniforme tanto a la temperatura como a las condiciones atmosféricas, un requisito fundamental para la síntesis y el análisis de materiales avanzados.

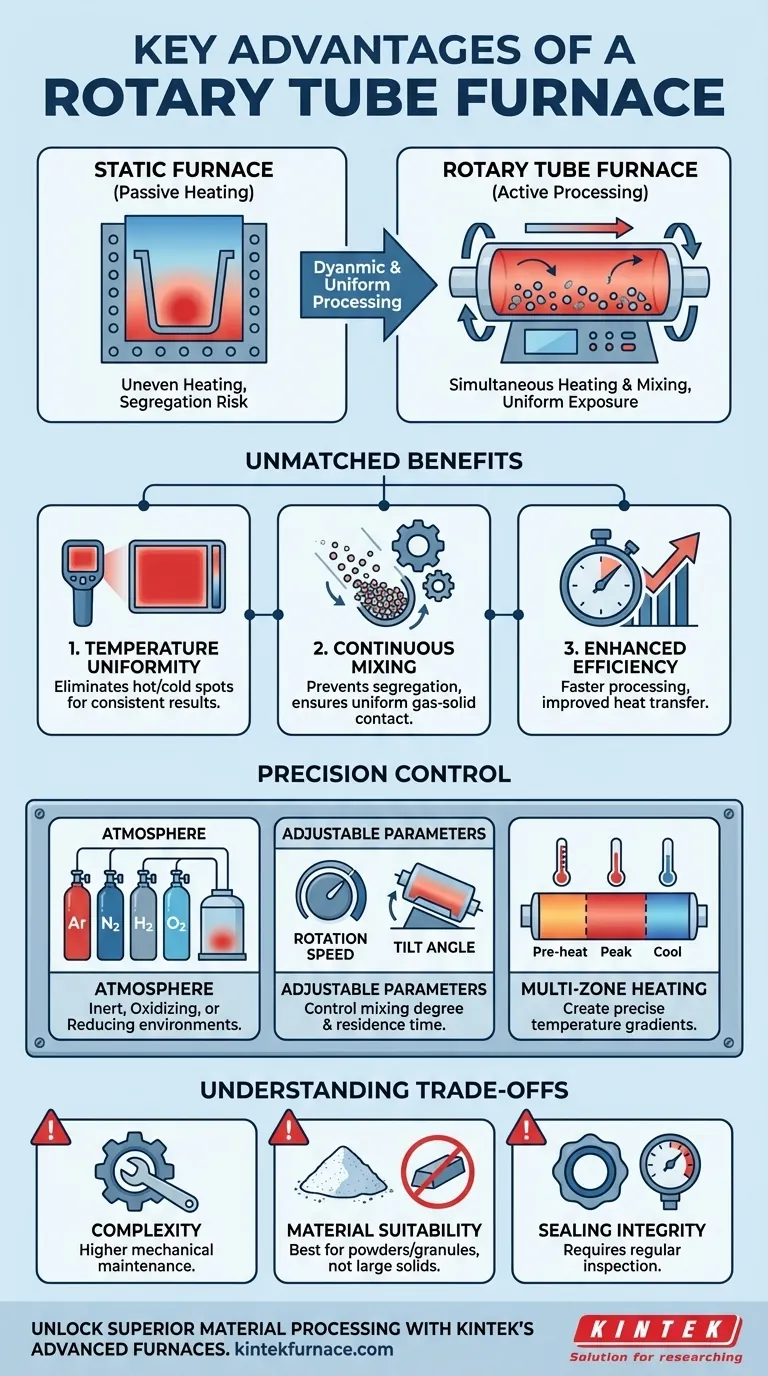

La Ventaja Central: Procesamiento Dinámico y Uniforme

La característica definitoria de un horno tubular rotatorio es la rotación del tubo de proceso. Esta simple acción mecánica cambia fundamentalmente la forma en que el calor y la atmósfera interactúan con el material en su interior, proporcionando beneficios que son imposibles de lograr en un sistema estático.

Uniformidad de Temperatura Inigualable

El volteo y la mezcla constantes del material eliminan los puntos calientes y fríos. A medida que las partículas se mueven, se redistribuyen continuamente por toda la zona calentada.

Esto previene el sobrecalentamiento o el subcalentamiento localizado, asegurando que todo el lote de material experimente el mismo perfil de temperatura exacto. Esta uniformidad es fundamental para procesos donde ligeras desviaciones de temperatura pueden arruinar el producto final.

Mezcla Continua de Materiales

Para polvos, gránulos y otros sólidos a granel, la rotación previene la segregación y el asentamiento. Cada partícula está expuesta consistentemente a la atmósfera controlada dentro del tubo.

Esto es esencial para reacciones químicas, como la activación de catalizadores o el tostado, donde el contacto uniforme gas-sólido es necesario para que la reacción proceda de manera uniforme y completa.

Eficiencia Mejorada de Transferencia de Calor

Al agitar constantemente el material, el horno mejora significativamente la eficiencia de la transferencia de calor. El movimiento aumenta el área de superficie efectiva expuesta a la fuente de calor en un momento dado.

Esto a menudo conduce a tiempos de procesamiento más cortos y un menor consumo de energía para alcanzar la temperatura objetivo en comparación con calentar una pila estática del mismo material.

Control de Precisión Sobre el Entorno de Procesamiento

Más allá de su naturaleza dinámica, un horno tubular rotatorio ofrece un alto grado de control sobre cada aspecto del proceso térmico, lo que lo convierte en una herramienta versátil para la investigación y la producción.

Control de Atmósfera Adaptable

Estos hornos están diseñados para operar con una atmósfera estrictamente controlada. Se pueden introducir gases inertes (por ejemplo, argón, nitrógeno), oxidantes (por ejemplo, aire, oxígeno) o reductores (por ejemplo, hidrógeno).

Esta capacidad es vital para prevenir la oxidación no deseada o facilitar transformaciones químicas específicas durante el proceso de calentamiento.

Parámetros de Proceso Ajustables

Los hornos rotatorios modernos permiten un control preciso e inteligente sobre variables clave. La velocidad de rotación se puede ajustar para controlar el grado de mezcla, mientras que el ángulo de inclinación de todo el horno se puede cambiar.

Ajustar el ángulo de inclinación influye en el tiempo de residencia del material dentro de la zona calentada, lo que lo hace ideal para crear flujos de trabajo de procesamiento continuos o semicontinuos.

Calentamiento Multizona

Muchos modelos cuentan con múltiples zonas de calentamiento controladas independientemente a lo largo de la longitud del tubo. Esto permite la creación de gradientes de temperatura precisos.

Un material puede precalentarse, mantenerse a una temperatura máxima y luego enfriarse de acuerdo con un perfil específico, todo en una sola pasada a través del horno.

Comprensión de las Compensaciones

Aunque es potente, el diseño rotatorio no es universalmente superior. Sus ventajas conllevan consideraciones específicas.

Complejidad Mecánica

El mecanismo de rotación, que incluye el motor, el sistema de transmisión y los sellos giratorios, añade complejidad mecánica en comparación con un horno tubular estático simple. Esto puede traducirse en mayores costos iniciales y requisitos de mantenimiento más exigentes.

Idoneidad del Material

Estos hornos están diseñados explícitamente para procesar polvos, gránulos y sólidos pequeños y de flujo libre. No son adecuados para calentar objetos grandes individuales, estructuras delicadas que podrían dañarse por el volteo, o líquidos.

Integridad del Sellado

Mantener un sellado perfecto en un tubo giratorio es más difícil que en uno estático. Si bien los diseños modernos son muy efectivos, los sellos son un componente crítico que requiere inspección y mantenimiento regulares para garantizar la integridad atmosférica.

Tomar la Decisión Correcta para su Proceso

Seleccionar el horno correcto depende totalmente del material que está procesando y del resultado deseado.

- Si su enfoque principal es lograr la mayor uniformidad posible para polvos o gránulos: La acción de mezcla de un horno tubular rotatorio es esencial y no puede replicarse en un sistema estático.

- Si su enfoque principal es el procesamiento continuo de sólidos a granel: La capacidad de controlar el flujo de material a través de la inclinación hace que el horno rotatorio sea la opción superior para un rendimiento constante.

- Si su enfoque principal es simplemente calentar una muestra sólida y estática (por ejemplo, un crisol, una oblea o una barra sólida): Un horno tubular o de cámara estándar, no giratorio, es más simple, más rentable y más adecuado para la tarea.

En última instancia, elegir un horno tubular rotatorio es una decisión de priorizar el procesamiento dinámico y la uniformidad sobre la simplicidad.

Tabla de Resumen:

| Ventaja | Descripción |

|---|---|

| Procesamiento Dinámico | Calienta y mezcla materiales simultáneamente para una exposición uniforme a la temperatura y la atmósfera. |

| Uniformidad de Temperatura | Elimina los puntos calientes/fríos mediante el volteo constante, asegurando resultados consistentes. |

| Eficiencia Mejorada | Mejora la transferencia de calor, reduciendo los tiempos de procesamiento y el consumo de energía. |

| Control Preciso | Velocidad de rotación ajustable, ángulo de inclinación y calentamiento multizona para flujos de trabajo personalizados. |

| Versatilidad de Atmósfera | Admite gases inertes, oxidantes o reductores para reacciones químicas específicas. |

Desbloquee un Procesamiento de Materiales Superior con los Hornos Tubulares Rotatorios Avanzados de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestros hornos tubulares rotatorios están diseñados para ofrecer calentamiento y mezcla dinámicos y uniformes para polvos y gránulos, asegurando resultados consistentes y mayor eficiencia en su síntesis y análisis de materiales. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos.

¿Listo para mejorar el rendimiento de su laboratorio? Contáctenos hoy para discutir cómo nuestra línea de productos, que incluye Hornos Rotatorios, Hornos Mufla, Tubulares, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, puede adaptarse a sus necesidades.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura