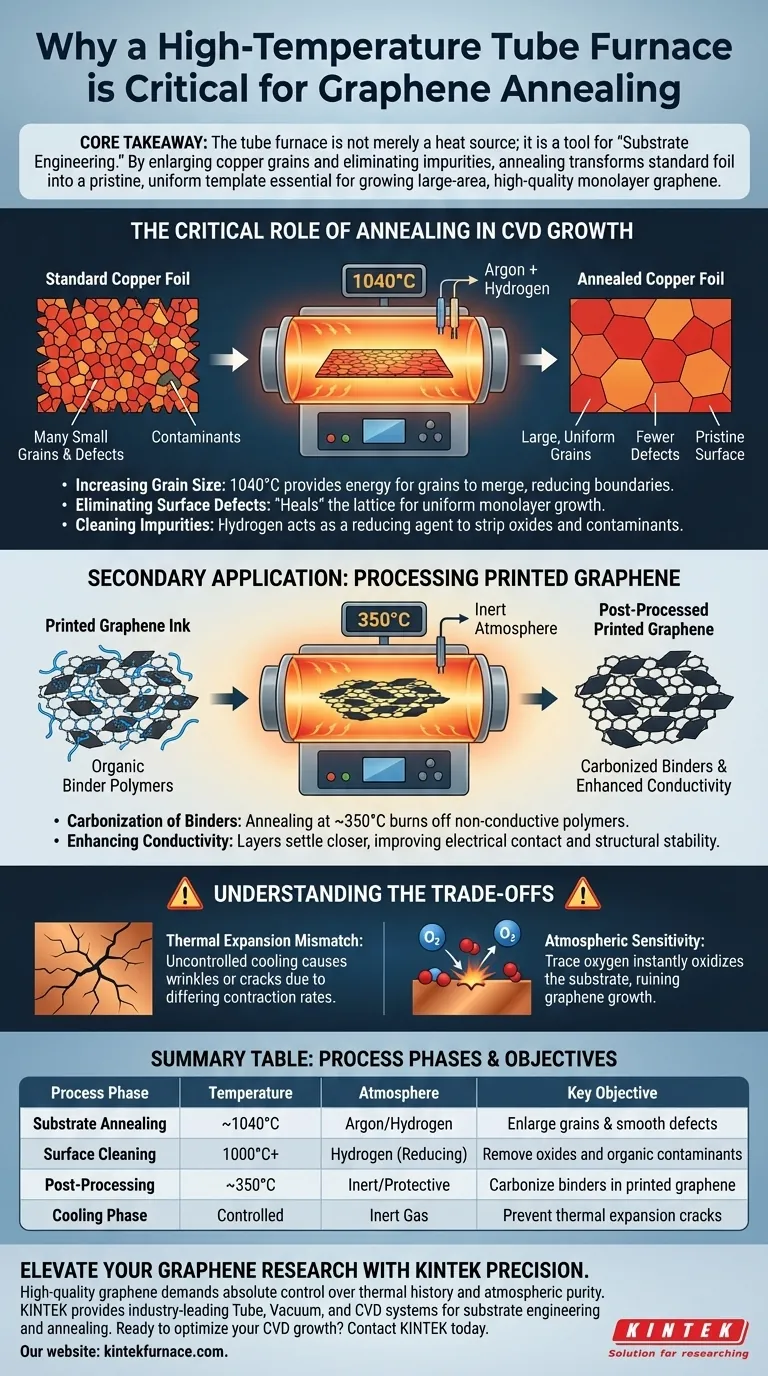

Un horno tubular de alta temperatura proporciona el entorno térmico y químico crítico necesario para preparar sustratos para la síntesis de grafeno de alta calidad. Específicamente, somete los sustratos de lámina de cobre a calor extremo (alrededor de 1040 °C) dentro de una atmósfera controlada de argón e hidrógeno para diseñar la superficie a nivel microscópico antes de que comience el crecimiento.

Conclusión principal El horno tubular no es simplemente una fuente de calor; es una herramienta para la "ingeniería de sustratos". Al agrandar los granos de cobre y eliminar impurezas, el recocido transforma la lámina estándar en una plantilla prístina y uniforme esencial para el crecimiento de grafeno monocapa de área grande y alta calidad.

El papel crítico del recocido en el crecimiento CVD

La función principal del horno tubular en la Deposición Química de Vapor (CVD) es preparar el sustrato de lámina de cobre. Dado que el grafeno es atómicamente delgado, la calidad del sustrato dicta directamente la calidad del material final.

Aumento del tamaño de grano

La lámina de cobre estándar consta de muchos "granos" cristalográficos pequeños con numerosos límites.

El recocido a 1040 °C proporciona la energía necesaria para que estos granos pequeños se fusionen y crezcan.

Esto da como resultado una superficie con menos límites de grano, lo que reduce los defectos en la capa de grafeno que eventualmente crece sobre ella.

Eliminación de defectos superficiales

La lámina de cobre en bruto a menudo contiene imperfecciones físicas microscópicas y dislocaciones.

El tratamiento a alta temperatura "cura" efectivamente la red metálica, suavizando estas irregularidades.

Una superficie más lisa asegura que el grafeno cree una monocapa uniforme y continua en lugar de una estructura fragmentada o multicapa.

Limpieza de impurezas

Las superficies de cobre son propensas a la oxidación y a la contaminación por partículas orgánicas.

El horno tubular permite una mezcla precisa de gases, típicamente argón e hidrógeno.

El hidrógeno actúa como agente reductor, eliminando el oxígeno y limpiando las impurezas de la superficie para garantizar una interfaz química pura para el crecimiento.

Aplicación secundaria: Procesamiento de grafeno impreso

Si bien la aplicación principal implica el crecimiento CVD, los hornos tubulares también son necesarios para el post-procesamiento de estructuras de grafeno impresas.

Carbonización de aglutinantes

Las tintas de grafeno impresas a menudo contienen aglutinantes de copolímero orgánico para mantener la estructura durante la impresión.

El recocido a temperaturas más bajas (alrededor de 350 °C) en una atmósfera protectora quema o carboniza estos aglutinantes no conductores.

Mejora de la conductividad

Una vez descompuestos los componentes orgánicos en exceso, las capas de grafeno pueden asentarse más juntas.

Esto mejora el contacto físico entre las capas, aumentando significativamente la conductividad eléctrica macroscópica y la estabilidad estructural del objeto impreso en 3D.

Comprensión de las compensaciones

Si bien el recocido es esencial, introduce variables específicas que deben gestionarse para evitar fallos en el proceso.

Desajuste de expansión térmica

Calentar el cobre a 1040 °C provoca una expansión significativa.

Si la fase de enfriamiento no se controla con precisión, la diferencia en las tasas de contracción entre el grafeno y el cobre puede provocar arrugas o grietas en la lámina de grafeno final.

Sensibilidad atmosférica

La "atmósfera protectora" es implacable.

Incluso cantidades mínimas de oxígeno que se filtren en el horno tubular durante la fase de alta temperatura pueden oxidar instantáneamente el cobre, arruinando el sustrato e impidiendo por completo el crecimiento del grafeno.

Tomar la decisión correcta para su objetivo

Los requisitos específicos para su proceso de recocido en horno tubular dependen en gran medida de su método de fabricación.

- Si su enfoque principal es el crecimiento CVD de alta calidad: Priorice un horno capaz de alcanzar 1040 °C con control preciso del flujo de hidrógeno para maximizar el tamaño de grano de cobre y la pureza de la superficie.

- Si su enfoque principal son los productos electrónicos de grafeno impresos: Concéntrese en un horno con control estable a temperaturas más bajas (350 °C) para eliminar eficazmente los aglutinantes sin dañar la estructura impresa.

El éxito en la producción de grafeno se define en última instancia por la eficacia con la que controle el historial térmico de su sustrato.

Tabla resumen:

| Fase del proceso | Temperatura | Atmósfera | Objetivo clave |

|---|---|---|---|

| Recocido de sustrato | ~1040°C | Argón/Hidrógeno | Agrandar granos de cobre y suavizar defectos superficiales |

| Limpieza de superficie | 1000°C+ | Hidrógeno (reductor) | Eliminar óxidos y contaminantes orgánicos |

| Post-procesamiento | ~350°C | Inerte/Protector | Carbonizar aglutinantes en tintas de grafeno impresas |

| Fase de enfriamiento | Controlado | Gas inerte | Prevenir grietas y arrugas por expansión térmica |

Mejore su investigación sobre grafeno con la precisión KINTEK

La síntesis de grafeno de alta calidad exige un control absoluto sobre el historial térmico y la pureza atmosférica. KINTEK proporciona sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para cumplir con las rigurosas demandas de la ingeniería y el recocido de sustratos.

Ya sea que se centre en maximizar el tamaño de grano de cobre a 1040 °C o en carbonizar aglutinantes para productos electrónicos impresos, nuestros hornos de alta temperatura personalizables ofrecen la uniformidad y la precisión de gas que su laboratorio requiere.

¿Listo para optimizar su crecimiento CVD? Contacte a KINTEK hoy para discutir cómo nuestra experiencia en I+D y fabricación puede respaldar sus necesidades únicas de síntesis de materiales.

Guía Visual

Referencias

- Gour Mohan Das, Mika Pettersson. Near‐Field Optical Nanopatterning of Graphene. DOI: 10.1002/smsc.202500184

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se utiliza un tubo de cuarzo de alta pureza como componente central del reactor en la combustión controlada? Necesidades térmicas y ópticas

- ¿Por qué la uniformidad térmica es una ventaja significativa de los hornos tubulares? Logre un calentamiento constante para procesos de precisión

- ¿Cómo cumple un horno tubular vertical con las normas medioambientales? Consiga operaciones de laboratorio ecológicas y eficientes

- ¿Cuál es la necesidad de un horno de resistencia tubular de precisión en la investigación de electrólisis de sales fundidas? ¡Garantice una precisión y reproducibilidad inigualables!

- ¿Cuál es la importancia de utilizar un horno tubular de alta temperatura para el recocido térmico? Optimizar electrodos hDMHA

- ¿Qué funciones desempeñan los rieles deslizantes y las manijas de elevación en los hornos de tubo divididos? Mejore la seguridad y la precisión en los sistemas CVD

- ¿Por qué es necesario un tubo de vidrio de cuarzo sellado al vacío para los precursores de pirita? Síntesis de alta pureza con protección

- ¿Por qué se utiliza un horno de recocido tubular para la hidrogenación de SiC? Desbloquee superficies atómicas puras para una unión cristalina superior