El uso de un tubo de vidrio de cuarzo sellado al vacío es un requisito fundamental para mantener la pureza química. Este método crea un entorno aislado que separa completamente los polvos de hierro y azufre de la atmósfera circundante. Sin esta barrera, las altas temperaturas requeridas para la síntesis desencadenarían una oxidación inmediata, alterando irreversiblemente la composición química de sus materiales.

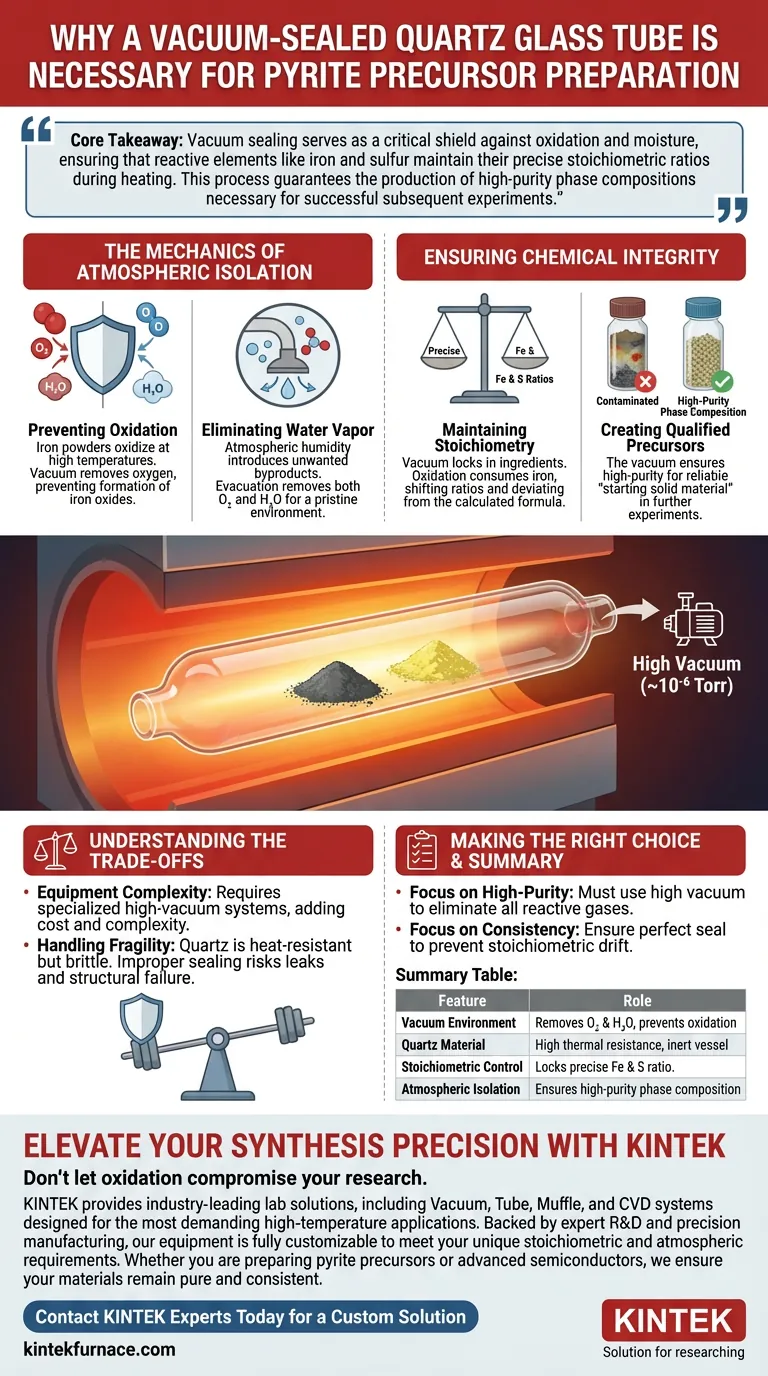

Conclusión Clave El sellado al vacío sirve como un escudo crítico contra la oxidación y la humedad, asegurando que los elementos reactivos como el hierro y el azufre mantengan sus proporciones estequiométricas precisas durante el calentamiento. Este proceso garantiza la producción de composiciones de fase de alta pureza necesarias para experimentos posteriores exitosos.

La Mecánica del Aislamiento Atmosférico

Prevención de la Oxidación

Al sintetizar precursores como la troilita (FeS), normalmente se trabaja con polvos de hierro y azufre. El hierro es muy susceptible a la oxidación cuando se expone a altas temperaturas.

Si hay aire presente dentro del recipiente de reacción, el oxígeno reaccionará con el hierro para formar óxidos de hierro en lugar del sulfuro de hierro deseado. Un tubo sellado al vacío elimina por completo esta fuente de oxígeno.

Eliminación del Vapor de Agua

Más allá del simple oxígeno, el aire atmosférico contiene humedad. El vapor de agua puede introducir hidrógeno y oxígeno en la reacción, lo que lleva a subproductos no deseados.

Evacuar el tubo a un nivel de alto vacío (aproximadamente $10^{-6}$ Torr) asegura la eliminación completa tanto del oxígeno como del vapor de agua. Esto crea un entorno prístino donde solo interactúan los reactivos previstos.

Garantía de la Integridad Química

Mantenimiento de la Estequiometría

La síntesis en estado sólido se basa en proporciones precisas de ingredientes, conocidas como estequiometría.

Si ocurre oxidación, una porción de su hierro es consumida por el oxígeno en lugar del azufre. Esto altera la proporción de los elementos restantes, lo que resulta en un producto que se desvía de su fórmula calculada. El sellado al vacío fija la proporción en su lugar.

Creación de Precursores Calificados

El objetivo de este proceso es a menudo crear un "material sólido de partida" para procedimientos complejos posteriores, como experimentos hidrotermales.

Si el precursor inicial está contaminado con óxidos o tiene una composición de fase incorrecta, todos los pasos experimentales posteriores se verán comprometidos. El tubo de vacío garantiza la composición de fase de alta pureza requerida para hacer del precursor un bloque de construcción confiable.

Comprensión de las Compensaciones

Complejidad del Equipo

Lograr el nivel de vacío necesario requiere sistemas especializados de alto vacío. Esto añade una capa de complejidad y costo en comparación con los métodos de síntesis al aire libre.

Manejo de la Fragilidad

El vidrio de cuarzo es resistente al calor pero frágil ante el estrés físico. Sellar estos tubos requiere habilidad; un sello inadecuado puede provocar fugas (reintroduciendo oxígeno) o fallas estructurales bajo presión.

Tomando la Decisión Correcta para su Objetivo

Para asegurar que su síntesis produzca datos útiles, aplique estos principios basándose en sus objetivos específicos:

- Si su enfoque principal es la composición de fase de alta pureza: Debe utilizar un sistema de alto vacío para evacuar el tubo a al menos $10^{-6}$ Torr para eliminar todos los rastros de gases reactivos.

- Si su enfoque principal es la consistencia del material: Asegúrese de que el tubo de cuarzo esté perfectamente sellado para evitar la deriva estequiométrica causada por la pérdida de azufre volátil o la intrusión de oxígeno.

Al controlar estrictamente la atmósfera, transforma polvos crudos volátiles en cimientos experimentales estables y de alta calidad.

Tabla Resumen:

| Característica | Función en la Preparación de Precursores de Pirita |

|---|---|

| Entorno de Vacío | Elimina el oxígeno y la humedad para prevenir la oxidación no deseada de los polvos de hierro. |

| Material de Cuarzo | Proporciona alta resistencia térmica mientras mantiene un recipiente de reacción inerte. |

| Control Estequiométrico | Previene la deriva química al fijar la proporción precisa de hierro y azufre. |

| Aislamiento Atmosférico | Elimina la intrusión de gases reactivos para garantizar una composición de fase de alta pureza. |

Mejore la Precisión de su Síntesis con KINTEK

No permita que la oxidación comprometa su investigación. KINTEK ofrece soluciones de laboratorio líderes en la industria, incluidos sistemas de vacío, tubos, muflas y CVD diseñados para las aplicaciones de alta temperatura más exigentes.

Respaldado por I+D experto y fabricación de precisión, nuestro equipo es totalmente personalizable para satisfacer sus requisitos estequiométricos y atmosféricos únicos. Ya sea que esté preparando precursores de pirita o semiconductores avanzados, garantizamos que sus materiales permanezcan puros y consistentes.

Contacte a los Expertos de KINTEK Hoy Mismo para una Solución Personalizada

Guía Visual

Referencias

- Е. V. Коvalchuk, I. V. Vikentyev. Gold and Arsenic in Pyrite and Marcasite: Hydrothermal Experiment and Implications to Natural Ore-Stage Sulfides. DOI: 10.3390/min14020170

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué se requiere un horno tubular de alta temperatura para la síntesis de LNMO? Lograr estructuras espinela Fd-3m precisas

- ¿Qué condiciones ambientales críticas proporciona un horno tubular de alta temperatura? Optimización del entrecruzamiento CPOF-4/5

- ¿En qué industrias y dominios de investigación se utilizan comúnmente los hornos de tubo verticales? Esenciales para el procesamiento térmico de precisión

- ¿Cómo se controla la temperatura en un horno tubular? Logre un procesamiento térmico preciso para su laboratorio

- ¿Cuáles son las funciones específicas de un horno tubular de alta temperatura durante el tratamiento térmico de dos etapas de aerogeles BN@PyC?

- ¿Qué mecanismos de protección de seguridad se incluyen habitualmente en los hornos tubulares? Garantice la seguridad del operador y del equipo

- ¿Por qué se debe utilizar un horno tubular de alto vacío para la síntesis de carbono magnético mesoporoso? Logre la pureza de fase hoy

- ¿Qué materiales se utilizan para una cámara de calentamiento de horno tubular? Optimizar para temperatura, pureza y durabilidad.