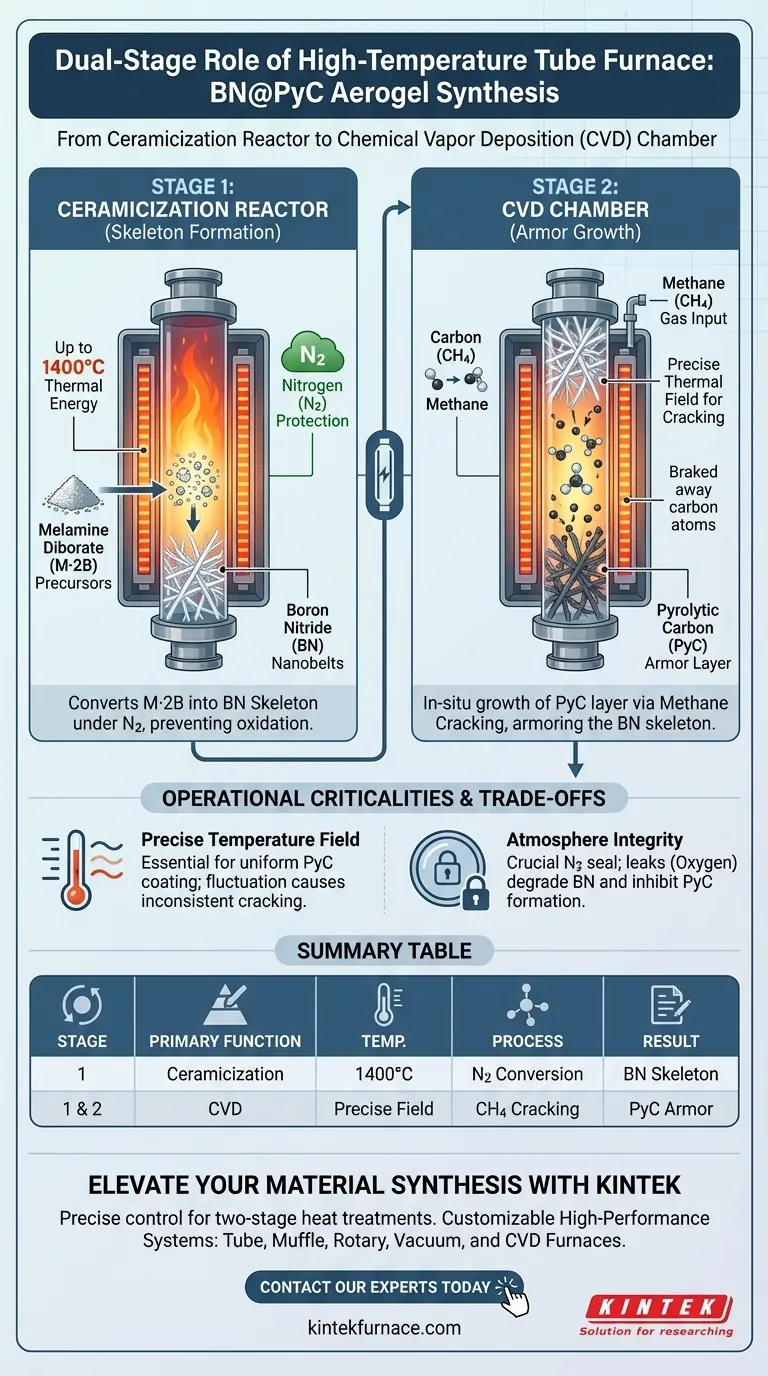

El horno tubular de alta temperatura cumple dos funciones distintas y críticas en la síntesis de aerogeles BN@PyC: actúa primero como reactor de ceramicización y segundo como cámara de Deposición Química de Vapor (CVD). En la etapa inicial, suministra energía térmica hasta 1400 °C bajo nitrógeno para convertir precursores de diborato de melamina en nanocintas de nitruro de boro. En la etapa subsiguiente, proporciona el entorno térmico preciso necesario para craquear gas metano, facilitando el crecimiento de una capa de armadura de carbono pirolítico directamente sobre las nanocintas.

El horno permite una transformación secuencial: primero proporciona la alta energía térmica requerida para ceramicizar los precursores en un esqueleto de BN, y segundo, crea un entorno controlado de deposición química de vapor para blindar ese esqueleto con carbono.

Etapa 1: Ceramicización del Esqueleto

Establecimiento del Entorno Térmico

La función principal del horno en la primera etapa es generar y mantener un calor intenso, alcanzando temperaturas de hasta 1400 °C.

Esta alta energía térmica es la fuerza impulsora requerida para iniciar la transformación química de la materia prima. Específicamente, convierte los precursores de diborato de melamina (M·2B) en la estructura cerámica deseada.

Formación de Nanocintas de Nitruro de Boro

Bajo estas condiciones de alta temperatura, el precursor sufre ceramicización.

El horno facilita la reorganización de la estructura molecular, convirtiendo el precursor en nanocintas estables de nitruro de boro (BN). Esto crea el "esqueleto" o marco central fundamental del aerogel.

Protección Atmosférica

Crucialmente, el horno mantiene una atmósfera estrictamente controlada durante todo este proceso.

Al operar bajo protección de nitrógeno, el horno previene la oxidación y asegura la pureza de la fase de nitruro de boro. Este entorno protector es esencial para lograr la estequiometría química correcta.

Etapa 2: Crecimiento de Armadura In-Situ

Funcionamiento como Reactor de CVD

En la segunda etapa, la función del horno tubular cambia de un simple calentamiento a actuar como una sofisticada cámara de reacción de Deposición Química de Vapor (CVD).

El equipo debe pasar de los parámetros de síntesis de la primera etapa a los parámetros de deposición de la segunda sin comprometer la integridad de la muestra.

Craqueo y Deposición de Metano

El horno proporciona un campo de temperatura preciso específicamente calibrado para craquear el gas metano introducido en el tubo.

La energía suministrada descompone las moléculas de metano, liberando átomos de carbono. Estos átomos se depositan luego sobre las nanocintas de BN formadas previamente.

Creación de la Capa de Carbono Pirolítico

Este proceso resulta en el crecimiento in-situ de una capa de carbono pirolítico (PyC).

Esta capa actúa como una "armadura" para las nanocintas de nitruro de boro. La uniformidad de este recubrimiento depende en gran medida de la capacidad del horno para mantener temperaturas y flujo de gas estables, asegurando que el carbono se deposite uniformemente en la compleja estructura del aerogel.

Críticas Operacionales y Compensaciones

La Necesidad de Campos de Temperatura Precisos

Si bien el alto calor es un requisito, la *precisión* del campo de temperatura es el factor determinante para la calidad.

Si la temperatura fluctúa o es desigual, el craqueo del metano en la segunda etapa será inconsistente. Esto puede llevar a recubrimientos de PyC no uniformes, dejando partes del esqueleto de BN desprotegidas o creando depósitos de carbono demasiado gruesos que alteran las propiedades mecánicas del material.

Integridad de la Atmósfera

La dependencia de la protección con nitrógeno resalta una vulnerabilidad crítica: la integridad del sellado.

Incluso fugas menores en el horno tubular pueden introducir oxígeno. A temperaturas cercanas a los 1400 °C, la contaminación por oxígeno degradaría catastróficamente el nitruro de boro o inhibiría la formación adecuada de la capa de carbono pirolítico. La "atmósfera protectora" es tan buena como los mecanismos de sellado del horno.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar la síntesis de aerogeles BN@PyC, debe ver el horno no solo como un calentador, sino como un reactor de doble etapa.

- Si su enfoque principal es la Integridad Estructural (El Núcleo): Priorice la capacidad del horno para alcanzar y mantener establemente 1400 °C bajo nitrógeno para asegurar la ceramicización completa del precursor M·2B en nanocintas de BN robustas.

- Si su enfoque principal es la Funcionalización de Superficie (La Armadura): Concéntrese en la precisión del campo de temperatura durante la etapa de CVD, ya que esto dicta la uniformidad y calidad del recubrimiento de carbono pirolítico derivado del craqueo de metano.

El éxito depende de utilizar el horno para equilibrar con precisión las demandas de alta energía de la ceramicización con el control delicado requerido para la deposición de vapor.

Tabla Resumen:

| Etapa | Función Principal | Temperatura | Proceso Clave | Estructura Resultante |

|---|---|---|---|---|

| Etapa 1 | Reactor de Ceramicización | Hasta 1400 °C | Conversión de precursor bajo N2 | Esqueleto de Nanocintas de Nitruro de Boro (BN) |

| Etapa 2 | Cámara de CVD | Campo Térmico Preciso | Craqueo de Metano (CH4) | Capa de Armadura de Carbono Pirolítico (PyC) |

Mejore su Síntesis de Materiales con KINTEK

El control preciso de la temperatura y la integridad atmosférica son la diferencia entre un experimento fallido y un avance en el desarrollo de aerogeles BN@PyC. En KINTEK, entendemos las rigurosas demandas de los tratamientos térmicos de dos etapas.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que requiera entornos estables de 1400 °C para la ceramicización o control preciso del flujo de gas para la Deposición Química de Vapor, nuestros equipos brindan la confiabilidad que su investigación merece.

¿Listo para optimizar su producción de aerogeles?

¡Contacte a Nuestros Expertos Hoy Mismo para discutir sus requisitos de hornos personalizados!

Guía Visual

Referencias

- Meng Lan, Qiangang Fu. Armoring Boron Nitride with Pyrolytic Carbon Layers for Tunable Rigidity and Flexibility. DOI: 10.1002/advs.202504649

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo funciona un horno tubular? Domine el control preciso del calor y la atmósfera