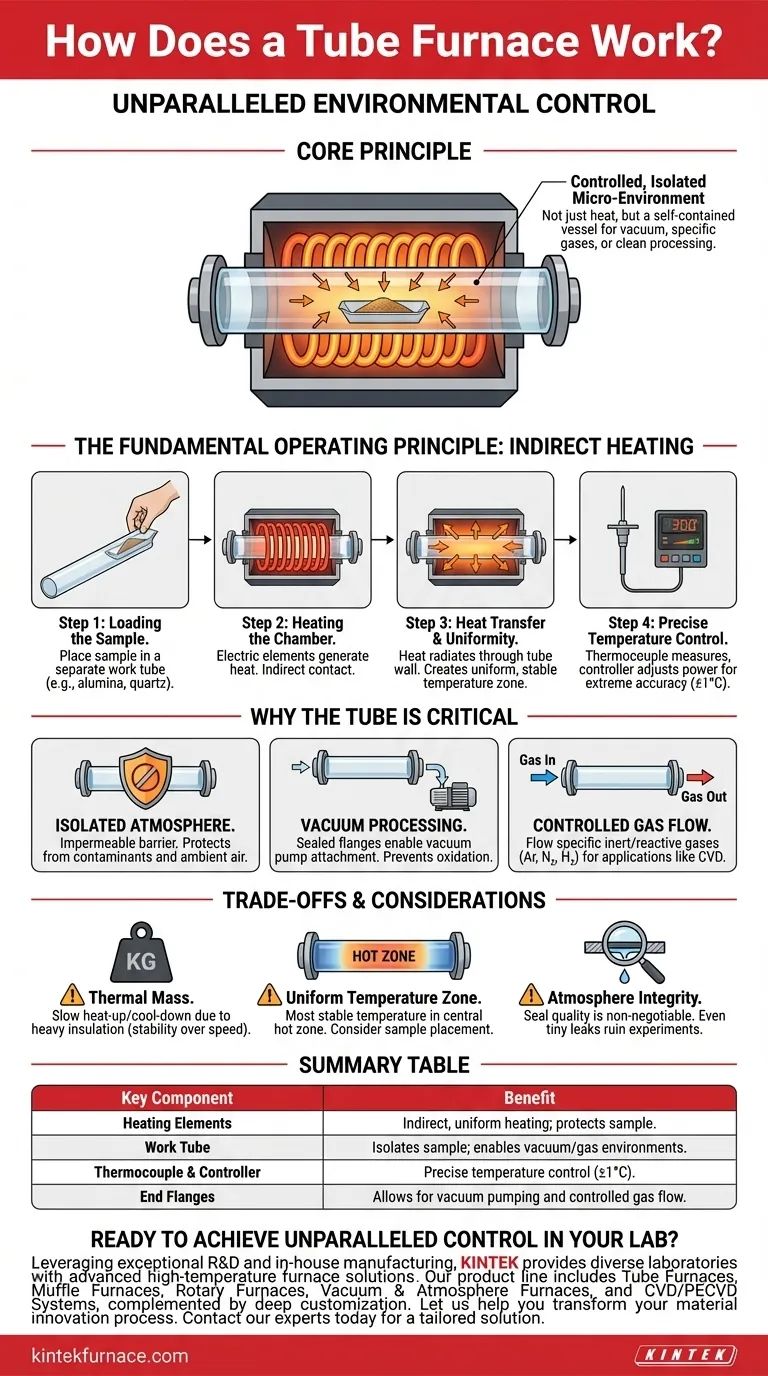

En esencia, un horno tubular es un horno de alta temperatura diseñado para un control ambiental inigualable. Funciona colocando una muestra dentro de un tubo cilíndrico sellado, que luego se calienta externamente mediante elementos calefactores eléctricos circundantes. Este método de calentamiento indirecto es la característica definitoria del horno, ya que aísla la muestra de la fuente de calor y del aire exterior, lo que permite un control preciso tanto de la temperatura como de la atmósfera interna.

La clave es que el valor principal de un horno tubular proviene de su capacidad para crear un microambiente controlado y aislado. Si bien proporciona calor, su verdadero poder reside en usar el tubo central como un recipiente autónomo para procesar materiales al vacío, con gases específicos o simplemente libre de contaminantes en el aire.

El principio de funcionamiento fundamental: Calentamiento indirecto

El funcionamiento de un horno tubular es elegante en su simplicidad. El proceso está diseñado para separar la fuente de calor del material que se procesa, lo cual es clave para su precisión.

Paso 1: Carga de la muestra

El proceso comienza colocando la muestra o el material del sustrato dentro de un tubo de trabajo separado, a menudo largo y estrecho. Este tubo suele estar hecho de un material cerámico como la alúmina o un vidrio de alta pureza como el cuarzo, elegido por su resistencia térmica y química.

Paso 2: Calentamiento de la cámara

Una vez que el tubo de trabajo se coloca en la cavidad central del horno, este se activa. Los elementos calefactores eléctricos, generalmente bobinas enrolladas alrededor de la cámara, generan calor a través de la resistencia eléctrica. Estos elementos calientan el interior de la cámara, pero nunca entran en contacto directo con la muestra.

Paso 3: Transferencia y uniformidad del calor

El calor irradia de los elementos y se transfiere a través de la pared del tubo de trabajo a la muestra que se encuentra en su interior. La geometría cilíndrica del horno asegura que el calor se aplique uniformemente desde todos los lados, creando una zona de temperatura altamente uniforme y estable en el centro del tubo.

Paso 4: Control preciso de la temperatura

Un termopar mide la temperatura, enviando datos a un controlador digital. Este controlador ajusta la potencia de los elementos calefactores para mantener el punto de ajuste de temperatura deseado con extrema precisión, a menudo dentro de un solo grado. Una vez finalizado el proceso, el horno se enfría antes de retirar la muestra de forma segura.

Por qué el tubo es el componente crítico

El tubo de trabajo es mucho más que un simple recipiente; es el corazón de la funcionalidad del horno. Transforma el dispositivo de un simple horno en una sofisticada herramienta de procesamiento.

Creación de una atmósfera aislada

El tubo actúa como una barrera impermeable. Protege la muestra de cualquier impureza emitida por los elementos calefactores y, lo que es más importante, la aísla del aire ambiente exterior al horno.

Habilitación del procesamiento al vacío

Al equipar los extremos del tubo con bridas selladas, se puede conectar una bomba de vacío para evacuar el aire. Esto crea un ambiente de vacío, que es esencial para prevenir la oxidación y otras reacciones no deseadas cuando se trabaja con materiales sensibles.

Facilitación del flujo de gas controlado

Las mismas bridas de los extremos se pueden equipar con puertos de entrada y salida de gas. Esto permite al usuario hacer fluir gases inertes o reactivos específicos (como argón, nitrógeno o hidrógeno) a través del tubo durante el calentamiento. Esta capacidad es fundamental para aplicaciones avanzadas como la deposición química de vapor (CVD), donde los gases reactivos depositan una película delgada sobre un sustrato.

Comprensión de las compensaciones y consideraciones

Aunque potentes, los hornos tubulares tienen características que los usuarios deben comprender para lograr resultados exitosos.

Masa térmica y velocidades de rampa

El aislamiento pesado requerido para la estabilidad a alta temperatura confiere a los hornos tubulares una masa térmica significativa. Esto significa que se calientan y enfrían relativamente lento. Esta compensación de velocidad por estabilidad es una característica de diseño fundamental.

La "Zona de temperatura uniforme"

No es posible una uniformidad de temperatura perfecta en toda la longitud del tubo. La temperatura más estable y uniforme se encuentra en una "zona caliente" específica en el centro. Los extremos del tubo siempre estarán ligeramente más fríos, un factor crítico a considerar al posicionar la muestra.

La integridad de la atmósfera es primordial

Para aplicaciones de vacío o de gas controlado, la calidad de los sellos del sistema no es negociable. Incluso una fuga minúscula en una junta de brida puede comprometer la atmósfera interna y arruinar un experimento al introducir oxígeno o humedad.

Tomar la decisión correcta para su objetivo

Comprender el principio de funcionamiento le permite aprovechar el horno para su aplicación específica.

- Si su objetivo principal es el recocido o la purificación: Su objetivo es una temperatura estable en una atmósfera inerte o al vacío, por lo que confirmar la integridad de los sellos de su tubo es su paso más crítico.

- Si su objetivo principal es la síntesis de materiales: Necesita un perfil de temperatura altamente repetible, por lo que asegurar que su muestra se coloque en el centro de la zona caliente uniforme es esencial para obtener resultados consistentes.

- Si su objetivo principal es la deposición química de vapor (CVD): Debe tratar el horno como un reactor químico, donde el control preciso de los caudales de gas, la presión y el perfil de temperatura trabajan juntos para crear el producto final.

Al dominar la interacción entre el calor y la atmósfera aislada dentro del tubo, puede transformar un horno tubular de una simple fuente de calor en un instrumento preciso para la innovación de materiales.

Tabla resumen:

| Componente clave | Función | Beneficio |

|---|---|---|

| Elementos calefactores | Calientan la cámara externamente | Calentamiento indirecto y uniforme; protege la muestra |

| Tubo de trabajo | Contiene la muestra; crea una barrera sellada | Aísla la muestra; permite entornos de vacío/gas |

| Termopar y controlador | Miden y regulan la temperatura | Control preciso de la temperatura (±1°C) |

| Bridas de los extremos | Sellan los extremos del tubo con puertos | Permiten el bombeo de vacío y el flujo de gas controlado |

¿Listo para lograr un control inigualable en su laboratorio?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos tubulares, Hornos de mufla, Hornos rotatorios, Hornos de vacío y atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Permítanos ayudarle a transformar su proceso de innovación de materiales. Contacte hoy mismo a nuestros expertos para discutir su aplicación específica y recibir una solución personalizada.

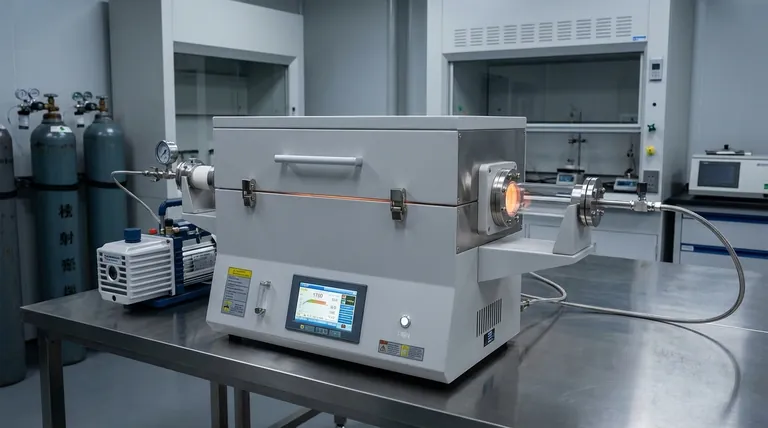

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?