En esencia, la "cámara de calentamiento" de un horno tubular no es un componente único, sino un sistema de tres partes críticas: el tubo de proceso, los elementos calefactores y el aislamiento. El tubo de proceso, que contiene la muestra, está fabricado más comúnmente con alúmina o cuarzo de alta pureza, elegidos por su excepcional estabilidad térmica y resistencia química.

La elección del material no es una cuestión de preferencia, sino una decisión crítica dictada por la temperatura máxima de su experimento, el entorno químico y los requisitos atmosféricos. La alúmina es el material principal para altas temperaturas, mientras que el cuarzo sobresale en aplicaciones que exigen alta pureza y resistencia al choque térmico.

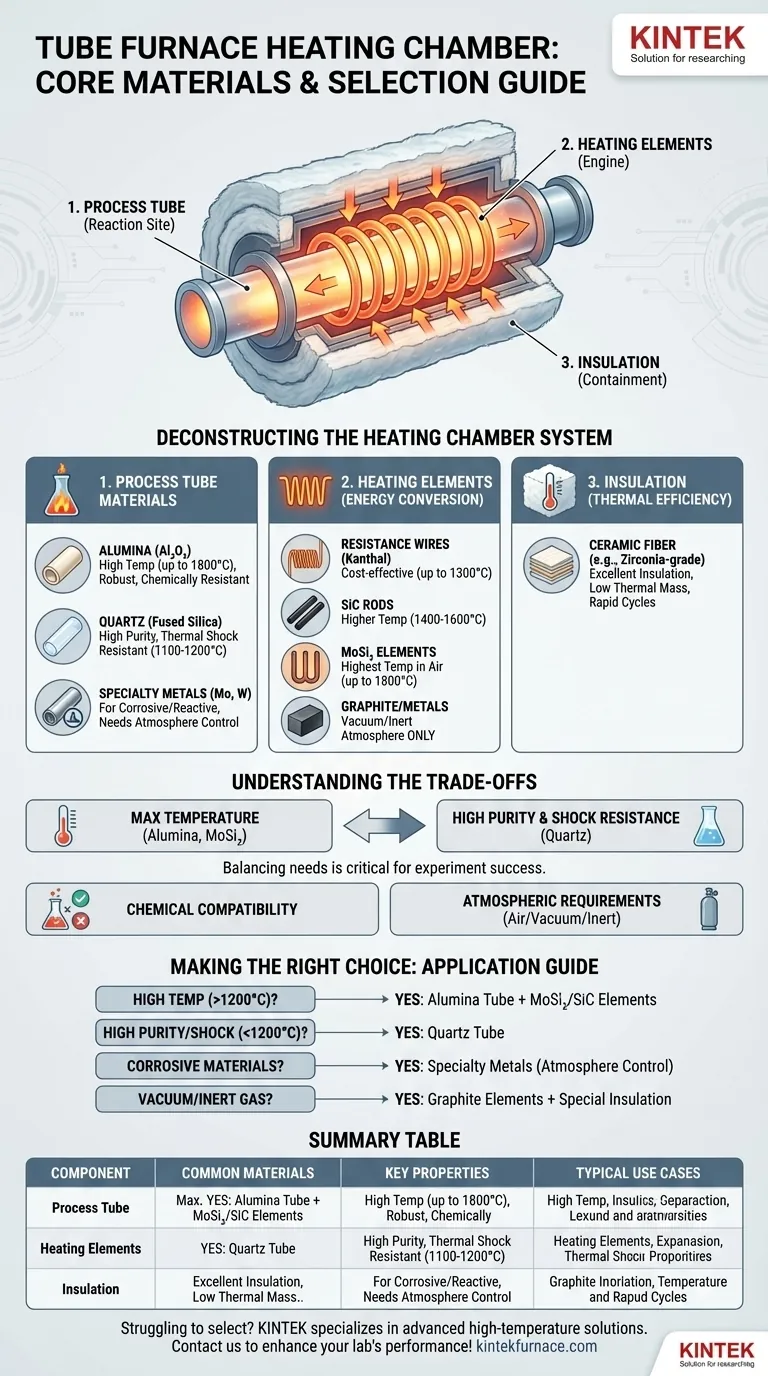

Deconstruyendo la "Cámara de Calentamiento": Un Sistema de Componentes

Para comprender verdaderamente los materiales, es esencial reconocer que la cámara de calentamiento es un ensamblaje. Cada parte tiene un papel distinto y está hecha de materiales optimizados para esa función.

El Tubo de Proceso: Donde Ocurre la Reacción

Este es el tubo central que contiene su muestra y atmósfera. Su material interactúa directamente con su proceso.

-

Alúmina (Al₂O₃): Este es el material de referencia para aplicaciones de alta temperatura, que suelen funcionar hasta 1700°C o incluso 1800°C. Ofrece una excelente aislación térmica y eléctrica y es altamente resistente al ataque químico, lo que lo hace robusto y duradero.

-

Cuarzo (Sílice Fundida): Valorada por su excepcional pureza y superior resistencia al choque térmico, el cuarzo es ideal para procesos sensibles a la contaminación. Puede soportar cambios rápidos de temperatura, pero generalmente tiene una temperatura máxima de operación más baja que la alúmina, alrededor de 1100-1200°C.

-

Metales Especiales (Molibdeno, Wolframio): Para procesos que involucran materiales altamente corrosivos o reactivos específicos que dañarían la cerámica, se utilizan tubos de metal refractario. Estos son menos comunes y requieren un control cuidadoso de la atmósfera del horno para prevenir la oxidación.

El Motor del Horno: Elementos Calefactores

Estos son los componentes que convierten la energía eléctrica en calor. Rodean el tubo de proceso, pero no suelen entrar en contacto directo con la muestra.

-

Cables de Resistencia (por ejemplo, Kanthal): Una opción común y rentable para hornos que operan hasta aproximadamente 1300°C.

-

Varillas de Carburo de Silicio (SiC): Utilizadas para temperaturas más altas, generalmente en el rango de 1400°C a 1600°C. Son duraderas y pueden operar en el aire.

-

Elementos de Disiliciuro de Molibdeno (MoSi₂): Estos son el estándar para alcanzar las temperaturas más altas en el aire, a menudo hasta 1800°C. Forman una capa protectora de sílice durante la operación.

-

Grafito o Metales Refractarios: Se utilizan principalmente en hornos de vacío o de atmósfera inerte. El grafito no se puede usar en una atmósfera oxidante (aire) a altas temperaturas, ya que se quemaría.

El Sistema de Contención: Aislamiento

El componente final es el aislamiento, que encierra los elementos calefactores y asegura que la energía térmica se dirija hacia adentro, proporcionando uniformidad y eficiencia de la temperatura.

- Fibra Cerámica: Este es el estándar de la industria. Se utilizan materiales de alta pureza como la fibra cerámica de grado circonio para revestir la carcasa del horno, proporcionando un excelente aislamiento térmico con baja masa térmica. Esto permite ciclos de calentamiento y enfriamiento relativamente rápidos.

Entendiendo las Ventajas y Desventajas

Seleccionar un horno tubular o un tubo de proceso implica equilibrar factores contrapuestos. Una elección incorrecta puede conducir a experimentos fallidos o equipos dañados.

Temperatura vs. Pureza

La principal ventaja y desventaja es entre la temperatura máxima y la pureza. La alúmina le permite alcanzar temperaturas más altas, mientras que el cuarzo ofrece un entorno de procesamiento más puro, lo cual es crítico para semiconductores o análisis de oligoelementos.

Compatibilidad Química y Atmosférica

La química de su proceso dicta el material del tubo. Aunque tanto la alúmina como el cuarzo son altamente inertes, los productos químicos agresivos pueden requerir uno u otro. Más importante aún, su elección de elemento calefactor debe coincidir con su atmósfera; el uso de elementos de grafito en el aire los destruirá.

Choque Térmico vs. Durabilidad Mecánica

El cuarzo es superior en el manejo de cambios rápidos de temperatura sin agrietarse. Sin embargo, la alúmina es generalmente un material más duro y mecánicamente más robusto, menos propenso a rayarse o romperse por la manipulación.

Costo y Vida Útil

Los materiales especiales y los componentes de alta temperatura naturalmente tienen un costo más elevado. Un tubo de alúmina duradero puede tener una vida útil más larga en un proceso estable y de alta temperatura, justificando su costo inicial.

Tomando la Decisión Correcta para su Aplicación

Utilice su objetivo experimental principal para guiar la selección de su material.

- Si su enfoque principal es la alta temperatura (por encima de 1200°C): Un tubo de proceso de alúmina con elementos calefactores de MoSi₂ o SiC es la configuración estándar.

- Si su enfoque principal es la alta pureza y la resistencia al choque térmico (por debajo de 1200°C): Un tubo de proceso de cuarzo es la opción ideal por su pureza y resistencia a los ciclos de temperatura.

- Si está trabajando con materiales altamente corrosivos: Investigue tubos metálicos especializados como el molibdeno, pero prepárese para controles atmosféricos más estrictos.

- Si está operando en vacío o gas inerte: Asegúrese de que sus elementos calefactores (como el grafito) y el aislamiento estén diseñados para este entorno específico.

Comprender estos componentes centrales y sus propiedades materiales le permite seleccionar o especificar un horno que se adapte perfectamente a sus objetivos científicos o industriales.

Tabla Resumen:

| Componente | Materiales Comunes | Propiedades Clave | Casos de Uso Típicos |

|---|---|---|---|

| Tubo de Proceso | Alúmina, Cuarzo, Metales (ej., Molibdeno) | Alta estabilidad térmica, resistencia química, pureza | Procesos de alta temperatura, ambientes puros, materiales corrosivos |

| Elementos Calefactores | Kanthal, SiC, MoSi₂, Grafito | Rango de temperatura hasta 1800°C, compatibilidad atmosférica | Calefacción rentable, alta temperatura en aire, atmósferas de vacío/inertes |

| Aislamiento | Fibra Cerámica (ej., grado Zirconio) | Excelente aislamiento térmico, baja masa térmica | Calentamiento/enfriamiento rápido, eficiencia energética |

¿Le cuesta seleccionar el horno tubular adecuado para las necesidades únicas de su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus experimentos. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos específicos de temperatura, pureza y durabilidad. No permita que las elecciones de materiales frenen su investigación: contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se transfiere el calor al material dentro del horno tubular? Domine el proceso de tres etapas para un calentamiento preciso

- ¿Cuál es la función de un horno tubular industrial en el reciclaje de NdFeB? Desbloquee una recuperación eficiente de tierras raras

- ¿Cuáles son las ventajas clave de un horno eléctrico horizontal? Logre un control de proceso y una accesibilidad superiores

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la preparación de Se@void@BLNC? Síntesis Dual Maestra

- ¿Cómo funciona un horno tubular en el proceso de pirólisis catalítica para la producción de biocarbón? Mejora la calidad de la carbonización

- ¿Qué papel juega un horno tubular en la conversión de lodos en biocarbón? Domina la pirólisis térmica precisa

- ¿Cuál es el procedimiento recomendado para mantener la pureza de la atmósfera en un horno experimental de tubo de vacío? Asegure resultados de alta pureza

- ¿Por qué es necesario un horno tubular de alto vacío para el recocido de TMD? Proteja sus monocapas de la ablación oxidativa