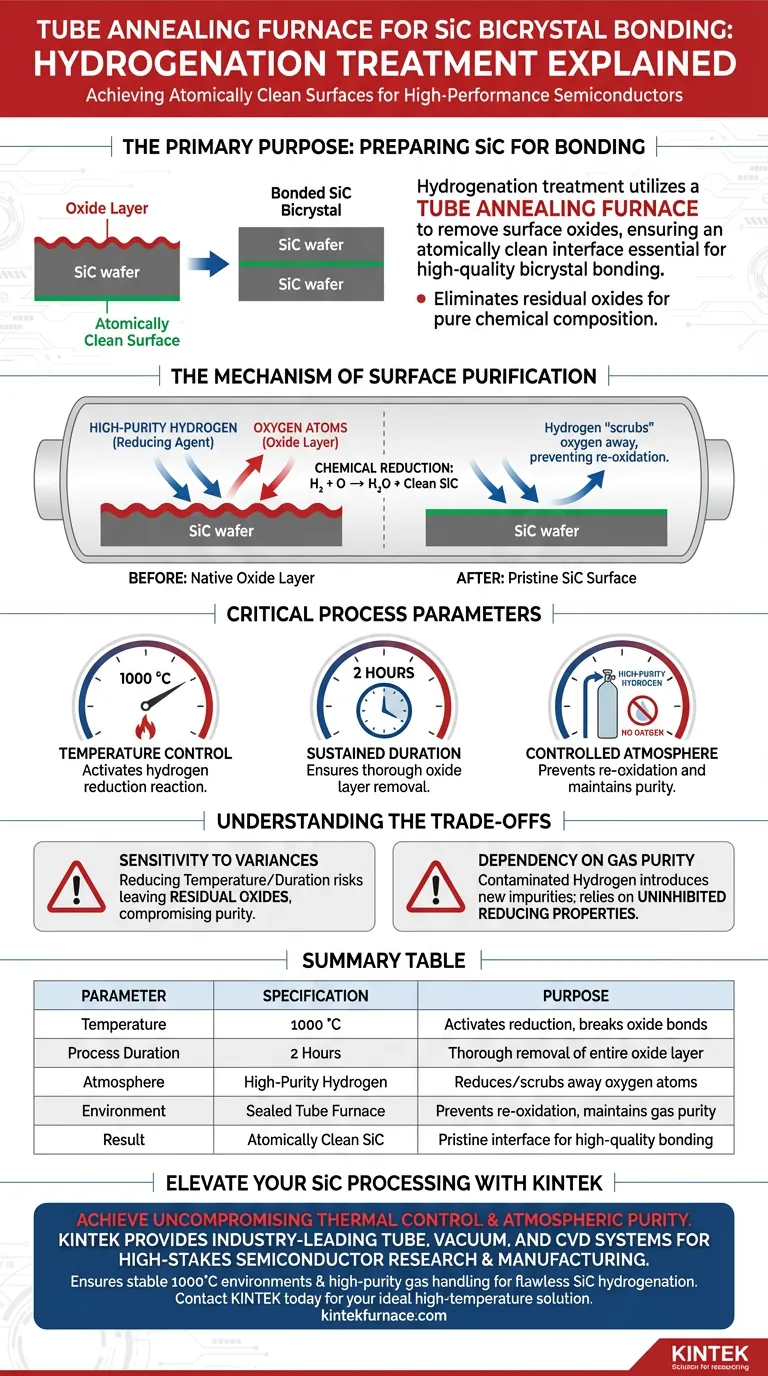

El propósito principal de utilizar un horno de recocido tubular para el tratamiento de hidrogenación es preparar las obleas de carburo de silicio (SiC) para la unión, asegurando una superficie atómicamente limpia. Al someter las obleas a un ambiente de 1000 °C durante dos horas, el proceso aprovecha las propiedades reductoras del hidrógeno para eliminar por completo las capas de óxido superficial.

Lograr bicristales de SiC de alta calidad requiere una interfaz libre de contaminantes. El tratamiento de hidrogenación elimina los óxidos residuales, asegurando que la muestra unida final mantenga una composición química pura esencial para un rendimiento semiconductor fiable.

El Mecanismo de Purificación de Superficies

Para comprender por qué es necesario este tratamiento específico del horno, debe observar la química que ocurre en la superficie de la oblea.

El Papel del Hidrógeno como Agente Reductor

El mecanismo central en funcionamiento es la reducción química.

El hidrógeno, cuando se calienta a altas temperaturas, se vuelve muy reactivo. Se une activamente a los átomos de oxígeno presentes en la capa de óxido de la superficie del SiC. Esta reacción "limpia" eficazmente el oxígeno, dejando carburo de silicio puro.

Eliminación de la Barrera de Óxido

El carburo de silicio forma naturalmente una capa de óxido nativo cuando se expone al aire.

Si esta capa no se elimina, actúa como un contaminante entre los dos cristales durante la unión. El horno tubular asegura que esta capa de óxido se elimine por completo, creando una interfaz prístina. Esto permite que los dos cristales se unan directamente sin una película de óxido aislante o interferente.

Parámetros Críticos del Proceso

El éxito de este tratamiento depende de la estricta adhesión a las condiciones ambientales específicas proporcionadas por el horno tubular.

Control Preciso de la Temperatura

El proceso exige una alta temperatura de 1000 °C.

Esta energía térmica es necesaria para activar la reacción de reducción del hidrógeno. Sin suficiente calor, el hidrógeno no puede romper eficazmente los enlaces de la capa de óxido.

Duración Sostenida

El tratamiento se mantiene durante una duración específica de dos horas.

Esta ventana de tiempo asegura que la reacción sea completa, penetrando y eliminando toda la capa de óxido en lugar de solo los átomos más superficiales.

Atmósfera Controlada de Alta Pureza

El horno de recocido tubular proporciona un ambiente sellado y controlado.

Permite la introducción de hidrógeno de alta pureza al tiempo que excluye el oxígeno atmosférico. Esto evita la reoxidación de la superficie durante el proceso de limpieza.

Comprensión de las Compensaciones

Si bien es eficaz, este proceso requiere un control riguroso para evitar fallos.

Sensibilidad a las Variaciones del Proceso

Los parámetros específicos (1000 °C durante 2 horas) no son arbitrarios.

Reducir la temperatura o acortar la duración corre el riesgo de dejar óxidos residuales en la superficie. Incluso cantidades traza de óxido pueden comprometer la pureza química de la muestra bicristalina final.

Dependencia de la Pureza del Gas

La calidad del resultado está directamente ligada a la pureza del gas de hidrógeno utilizado.

Si la fuente de hidrógeno contiene contaminantes, el ambiente del horno tubular simplemente introducirá nuevas impurezas en la superficie de la oblea. El sistema depende completamente de que las propiedades reductoras del gas no se vean inhibidas por contaminantes externos.

Garantizar el Éxito en la Unión de SiC

Para lograr muestras de bicristales de carburo de silicio de la más alta calidad, aplique estos principios a su flujo de trabajo.

- Si su enfoque principal es la Pureza de la Interfaz: Asegúrese de que su fuente de hidrógeno sea de alta pureza certificada para evitar la introducción de nuevos contaminantes durante el proceso de reducción.

- Si su enfoque principal es la Consistencia de la Unión: Adhiérase estrictamente a los parámetros de 1000 °C y 2 horas para garantizar la eliminación completa de la capa de óxido cada vez.

Al controlar la atmósfera y la energía dentro del horno, transforma una oblea estándar en un sustrato químicamente puro listo para una unión de alto rendimiento.

Tabla Resumen:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Temperatura | 1000 °C | Activa la reducción del hidrógeno y rompe los enlaces de óxido |

| Duración del Proceso | 2 Horas | Asegura la eliminación completa de toda la capa de óxido superficial |

| Atmósfera | Hidrógeno de Alta Pureza | Actúa como agente reductor para "limpiar" los átomos de oxígeno |

| Ambiente | Horno Tubular Sellado | Evita la reoxidación y mantiene la pureza del gas |

| Resultado | SiC Atómicamente Limpio | Garantiza una interfaz prístina para una unión de alta calidad |

Eleve la Precisión de su Procesamiento de SiC con KINTEK

Lograr la superficie atómicamente limpia perfecta requiere un control térmico y una pureza atmosférica inflexibles. KINTEK proporciona sistemas Tubulares, de Vacío y CVD líderes en la industria y personalizables, diseñados específicamente para la investigación y fabricación de semiconductores de alto riesgo.

Respaldados por I+D experto, nuestros hornos garantizan los ambientes estables de 1000 °C y el manejo de gases de alta pureza necesarios para una hidrogenación de SiC y una unión bicristalina impecables. No permita que los óxidos residuales comprometan el rendimiento de sus semiconductores: póngase en contacto con KINTEK hoy mismo para encontrar la solución ideal de alta temperatura para las necesidades únicas de su laboratorio.

Guía Visual

Referencias

- Jianqi Xi, Izabela Szlufarska. Coupling of radiation and grain boundary corrosion in SiC. DOI: 10.1038/s41529-024-00436-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno tubular en la conversión de precursores en Fe-CN@CoCN absorbente de microondas? Perspectivas de expertos

- ¿Cómo afecta el tratamiento con atmósfera de oxígeno en un horno tubular a los nanotubos de titania? Optimice el rendimiento de su nanostructura

- ¿Cuáles son las ventajas clave de un horno eléctrico horizontal? Logre un control de proceso y una accesibilidad superiores

- ¿Cuál es la importancia del control de la velocidad de enfriamiento en un horno tubular de alta precisión para h-ScFeO3? Pruebe la Estabilidad Ahora

- ¿Cuáles son los usos comunes de los hornos tubulares de lecho fluidizado vertical en la investigación de laboratorio? Descubra Soluciones Térmicas de Precisión

- ¿Cuál es el papel de un horno tubular industrial en el tratamiento térmico de lodos municipales? Perspectivas de laboratorio de expertos

- ¿Por qué es necesario evacuar y sellar tubos de cuarzo para cristales de NiPS3? Master CVT Precisión y Pureza

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la conversión de Fe2O3/GO? Dominando la Transformación de Materiales