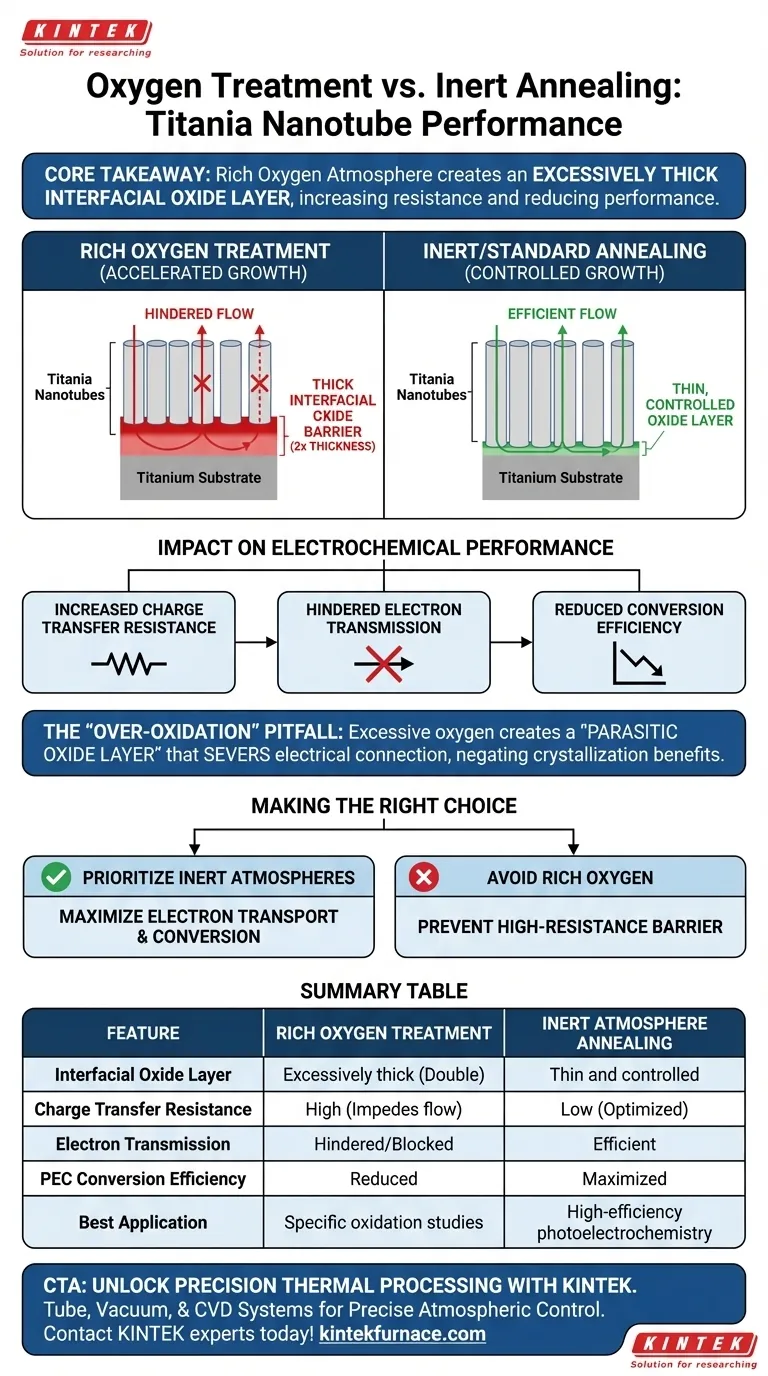

El tratamiento de los nanotubos de titania en una atmósfera rica en oxígeno altera fundamentalmente la interfaz estructural entre los nanotubos y el sustrato de titanio. En comparación con el recocido en atmósferas inertes o menos agresivas, el uso de un entorno rico en oxígeno en un horno tubular acelera el proceso de oxidación térmica, creando una barrera significativamente más gruesa en la base de los nanotubos.

Conclusión Clave Si bien la oxidación es necesaria para la cristalización, un entorno rico en oxígeno crea una capa de óxido interfacial excesivamente gruesa (típicamente el doble de grosor que el recocido inerte). Esta barrera gruesa aumenta la resistencia a la transferencia de carga y bloquea el flujo de electrones, lo que reduce directamente el rendimiento de la conversión fotoelectroquímica.

El Mecanismo del Cambio Estructural

Crecimiento Acelerado de la Interfaz

Cuando se trata térmicamente nanotubos de titania en un entorno rico en oxígeno, la abundancia de oxígeno acelera las tasas de reacción en la interfaz metal-óxido.

Este proceso se dirige específicamente al límite donde los nanotubos se encuentran con la lámina de titanio subyacente.

Duplicando la Barrera de Óxido

El principal resultado físico de este tratamiento es el engrosamiento de la capa de oxidación térmica.

Según los puntos de referencia técnicos, esta capa crece hasta ser aproximadamente el doble de gruesa que la capa producida en atmósferas inertes.

Impacto en el Rendimiento Electroquímico

Aumento de la Resistencia a la Transferencia de Carga

La capa de óxido engrosada actúa como una resistencia eléctrica dentro de su pila de materiales.

Debido a que la capa es excesivamente gruesa, impide el movimiento de los portadores de carga, lo que aumenta significativamente la resistencia total a la transferencia de carga del sistema.

Transmisión de Electrones Obstaculizada

Para aplicaciones fotoelectroquímicas, el transporte eficiente de electrones desde el nanotubo al sustrato es fundamental.

La gruesa capa interfacial creada por el tratamiento con oxígeno actúa como un bloqueo físico, obstaculizando la transmisión de electrones al sustrato de titanio.

Reducción de la Eficiencia de Conversión

El efecto acumulativo de alta resistencia y flujo de electrones bloqueado es una caída medible en el rendimiento.

En consecuencia, las muestras tratadas en entornos ricos en oxígeno exhiben capacidades de conversión fotoelectroquímica reducidas en comparación con aquellas con capas interfaciales más delgadas.

Comprendiendo los Compromisos

La Trampa de la "Sobreoxidación"

Es una idea errónea común que más oxígeno siempre conduce a una mejor estequiometría o cristalinidad durante el recocido.

Si bien se requiere oxígeno para convertir la titania amorfa en fases de anatasa o rutilo, una presión parcial excesiva de oxígeno durante el aumento de temperatura crea una capa de óxido parásita.

Esta capa anula los beneficios de la cristalización al cortar químicamente la conexión eléctrica entre su material activo (los nanotubos) y su colector de corriente (el sustrato).

Tomando la Decisión Correcta para su Objetivo

Para optimizar la fabricación de sus nanotubos de titania, considere lo siguiente según sus métricas de rendimiento específicas:

- Si su principal enfoque es maximizar el transporte de electrones: Evite los entornos ricos en oxígeno para prevenir la formación de una barrera interfacial de alta resistencia.

- Si su principal enfoque es la conversión fotoelectroquímica: Priorice atmósferas de recocido que limiten la oxidación interfacial (como gases inertes) para mantener una unión delgada y conductora entre el tubo y el sustrato.

Controle la atmósfera para equilibrar la cristalización con la conectividad interfacial para obtener resultados óptimos.

Tabla Resumen:

| Característica | Tratamiento con Oxígeno Rico | Recocido en Atmósfera Inerte |

|---|---|---|

| Capa de Óxido Interfacial | Excesivamente gruesa (Doble) | Delgada y controlada |

| Resistencia a la Transferencia de Carga | Alta (Obstruye el flujo) | Baja (Optimizada) |

| Transmisión de Electrones | Obstaculizada/Bloqueada | Eficiente |

| Eficiencia de Conversión PEC | Reducida | Maximizada |

| Mejor Aplicación | Estudios específicos de oxidación | Fotoelectroquímica de alta eficiencia |

Desbloquee el Procesamiento Térmico de Precisión con KINTEK

No permita que la sobreoxidación comprometa la investigación de sus materiales. KINTEK ofrece sistemas de hornos tubulares, de vacío y CVD líderes en la industria, diseñados para un control preciso de la atmósfera. Nuestras capacidades de I+D y fabricación respaldadas por expertos garantizan que sus nanotubos de titania logren el equilibrio perfecto entre cristalinidad y conductividad. Ya sea que necesite equipos de laboratorio estándar o una solución de alta temperatura totalmente personalizable, nuestros sistemas están diseñados para satisfacer las necesidades únicas de los científicos de materiales avanzados.

¿Listo para optimizar su entorno de recocido? Contacte a los expertos de KINTEK hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es el papel del horno de tubo con protección de gas inerte en el endurecimiento de HSS de alto vanadio? Lograr una dureza de precisión

- ¿Cómo contribuye un horno tubular a la conversión de precursores de Co-Fe-ZIF en catalizadores de Co-Fe-NC?

- ¿Por qué un horno tubular de atmósfera controlada es esencial para el YBCO? Domina la estequiometría del oxígeno para la superconductividad

- ¿Cuáles son los beneficios de usar un horno tubular vertical? Desbloquee una homogeneidad superior para soportes de cobalto/carbono

- ¿Cuál es la función principal de un horno tubular en la epitaxia por transferencia de contacto? Potenciando el Crecimiento Preciso de Perovskitas

- ¿Cuál es la función de un horno tubular de dos zonas en el crecimiento de cristales de NiPS3? Dominio del CVT para cristales de alta calidad

- ¿Qué papel juega el hipofosfito de sodio (NaH2PO2) en un horno tubular para NCMCP? Dominio de la fosforilación precisa

- ¿Qué papel juega un horno de tubo de vacío con atmósfera controlada en el sinterizado? Dominando el acero inoxidable poroso