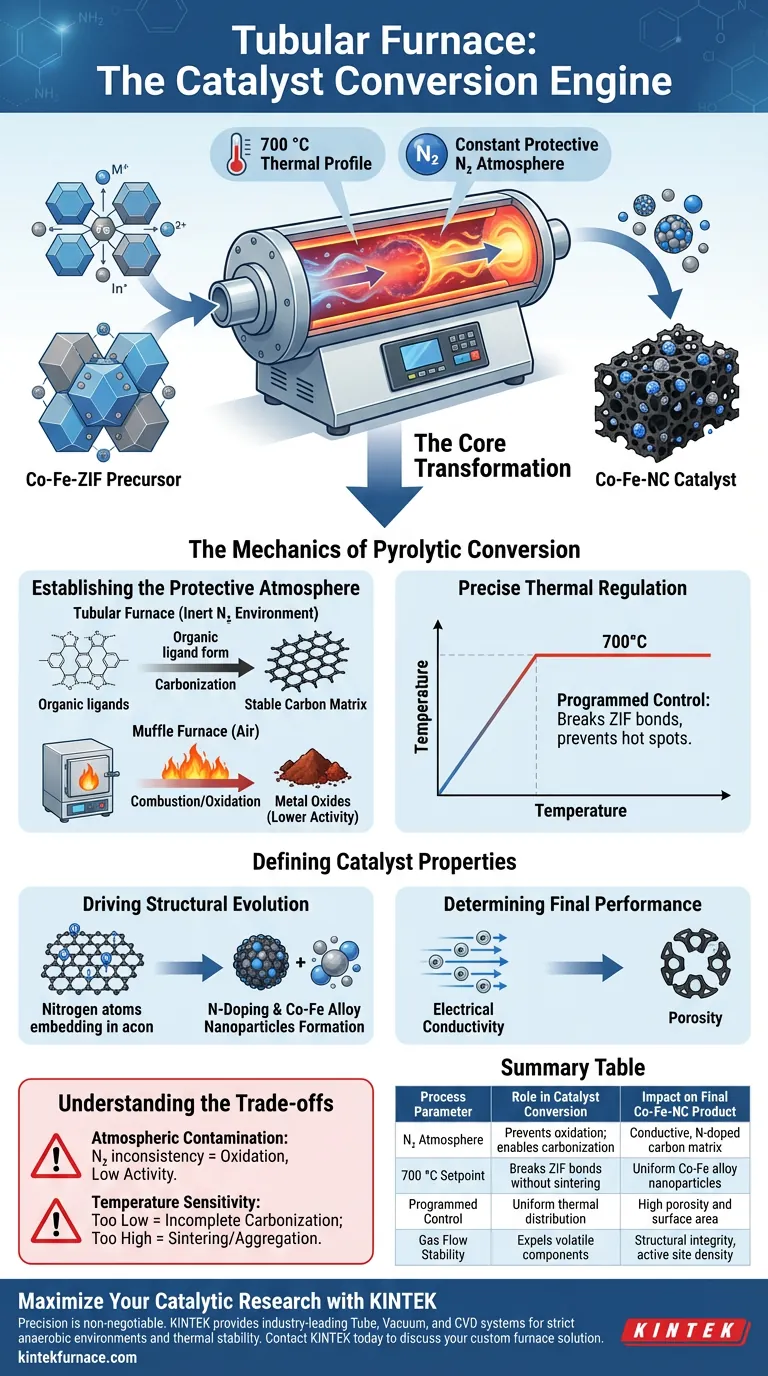

El horno tubular sirve como el recipiente de reacción preciso requerido para convertir los precursores de Co-Fe-ZIF en catalizadores funcionales. Facilita un proceso de pirólisis de una sola etapa al mantener un perfil térmico estricto de 700 °C bajo una atmósfera de nitrógeno constante y protectora. Este entorno controlado es el principal impulsor de la transformación del marco metal-orgánico en un catalizador Co-Fe-NC conductor y poroso que contiene nanopartículas uniformes de aleación de Co-Fe.

La Transformación Central El horno tubular hace más que simplemente calentar el material; crea un entorno estrictamente anaeróbico que dicta la evolución química del precursor. Al prevenir la oxidación, el horno obliga al precursor a someterse a carbonización y dopaje con nitrógeno simultáneamente, determinando la conductividad eléctrica y la integridad estructural del catalizador final.

La Mecánica de la Conversión Pirolítica

Establecimiento de la Atmósfera Protectora

La función más crítica del horno tubular es el mantenimiento de una atmósfera constante de nitrógeno.

A diferencia de los hornos mufla que a menudo operan al aire, el horno tubular crea un entorno inerte. Esto evita la combustión de los ligandos orgánicos en el precursor ZIF (Zeolitic Imidazolate Framework).

En lugar de quemarse, el material orgánico sufre carbonización, un proceso en el que se expulsan los componentes volátiles, dejando una matriz de carbono estable.

Regulación Térmica Precisa

El proceso de conversión depende del control programado de la temperatura para alcanzar y mantener un estado estable de 700 °C.

Esta energía térmica específica es necesaria para romper los enlaces químicos del precursor ZIF sin destruir la microestructura deseada.

La estabilidad de esta temperatura asegura que la reacción proceda de manera uniforme en todo el lote, evitando puntos calientes que podrían conducir a propiedades catalíticas inconsistentes.

Definición de las Propiedades del Catalizador

Impulso de la Evolución Estructural

Dentro del horno, el tratamiento térmico impulsa la transformación física del material.

El proceso promueve el dopaje con nitrógeno, incrustando eficazmente átomos de nitrógeno en el soporte de carbono recién formado. Esto es esencial para la actividad química del catalizador.

Simultáneamente, el entorno del horno facilita la reducción y cristalización de los iones metálicos, lo que resulta en la formación uniforme de nanopartículas de aleación de Co-Fe.

Determinación del Rendimiento Final

Los parámetros establecidos dentro del horno tubular son decisivos para establecer las características físicas del producto final.

Específicamente, el tratamiento determina la conductividad eléctrica del soporte de carbono, que es vital para la transferencia de electrones durante las reacciones catalíticas.

También rige la porosidad del material. Las tasas de calentamiento y el flujo de gas adecuados aseguran que la estructura de los poros permanezca abierta, maximizando el área superficial disponible para las reacciones químicas.

Comprensión de las Compensaciones

El Riesgo de Contaminación Atmosférica

La eficacia del horno tubular depende completamente de la integridad de la atmósfera inerte.

Si el flujo de nitrógeno es inconsistente o si el oxígeno se filtra en el tubo, el precursor se oxidará en lugar de carbonizarse. Esto destruye la estructura deseada de Co-Fe-NC y resulta en óxidos metálicos con una actividad catalítica significativamente menor.

Sensibilidad a la Temperatura

Si bien 700 °C es el objetivo para este proceso específico, las desviaciones pueden alterar drásticamente el resultado.

Las temperaturas demasiado bajas pueden resultar en una carbonización incompleta y una conductividad deficiente. Por el contrario, las temperaturas excesivas pueden hacer que las nanopartículas de Co-Fe se agreguen (sintericen), reduciendo el área superficial activa y el rendimiento general.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su catalizador Co-Fe-NC, concéntrese en los parámetros específicos de la operación de su horno:

- Si su enfoque principal es la Conductividad Eléctrica: Priorice la precisión del control programado de la temperatura para garantizar que el grado de grafitización del soporte de carbono se realice completamente a 700 °C.

- Si su enfoque principal es la Uniformidad del Sitio Activo: Asegure que el flujo de gas de nitrógeno sea constante y estable para facilitar la dispersión uniforme de las nanopartículas de aleación de Co-Fe y prevenir la oxidación local.

El horno tubular no es solo una fuente de calor; es el instrumento que orquesta la carbonización simultánea y la aleación de metales requeridas para la catálisis de alto rendimiento.

Tabla Resumen:

| Parámetro del Proceso | Función en la Conversión del Catalizador | Impacto en el Producto Final de Co-Fe-NC |

|---|---|---|

| Atmósfera de Nitrógeno | Previene la oxidación; permite la carbonización | Crea una matriz de carbono conductora y dopada con nitrógeno |

| Punto de Ajuste de 700 °C | Rompe los enlaces ZIF sin sinterización | Asegura la formación uniforme de nanopartículas de aleación de Co-Fe |

| Control Programado | Distribución térmica uniforme | Mantiene alta porosidad y área superficial |

| Estabilidad del Flujo de Gas | Expulsa componentes orgánicos volátiles | Determina la integridad estructural y la densidad del sitio activo |

Maximice su Investigación Catalítica con KINTEK

La precisión es innegociable al convertir precursores complejos en catalizadores de alto rendimiento. KINTEK proporciona sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para mantener los estrictos entornos anaeróbicos y la estabilidad térmica que requiere su síntesis.

Ya sea que necesite controles de flujo de gas personalizados para el dopaje con nitrógeno o calentamiento de alta precisión para la cristalización de nanopartículas, nuestros expertos en I+D y equipos de fabricación están listos para construir un horno adaptado a sus requisitos de laboratorio únicos.

¿Listo para mejorar su ciencia de materiales? Contacte a KINTEK hoy para discutir su solución de horno personalizado.

Guía Visual

Referencias

- Dhayanantha Prabu Jaihindh, Chun-Yi Chen. Bimetallic and Magnetic CoFe-/Nitrogen-Doped Carbon Nanocomposites as Catalysts for the Degradation of Rhodamine B. DOI: 10.1021/acsanm.5c02849

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son los beneficios clave de usar hornos de tubo partido? Desbloquee acceso y control superiores para su laboratorio

- ¿Qué condiciones ambientales específicas proporciona un horno de tubo de cuarzo horizontal durante la difusión de boro? - KINTEK

- ¿Cómo facilita un horno tubular la síntesis de materiales de óxido en capas para baterías de iones de sodio? Crecimiento de Precisión

- ¿Cuál es el procedimiento recomendado para usar un horno tubular después de largos períodos de inactividad? Evite daños con un horneado adecuado

- ¿Cuáles son las características clave de un Horno de Tubo Abatible (Zona Única)? Acceso Fácil y Calentamiento Uniforme

- ¿Qué otras industrias se benefician de los hornos tubulares de lecho fluidizado vertical? Aumente la eficiencia en los sectores de alta tecnología y pesados

- ¿Cómo contribuye un horno tubular horizontal a la activación física del carbón activado derivado de serrín?

- ¿Cuáles son las principales aplicaciones de los hornos de tubo de vacío en la ciencia de materiales? Desbloquee la precisión en la síntesis y el tratamiento térmico de materiales