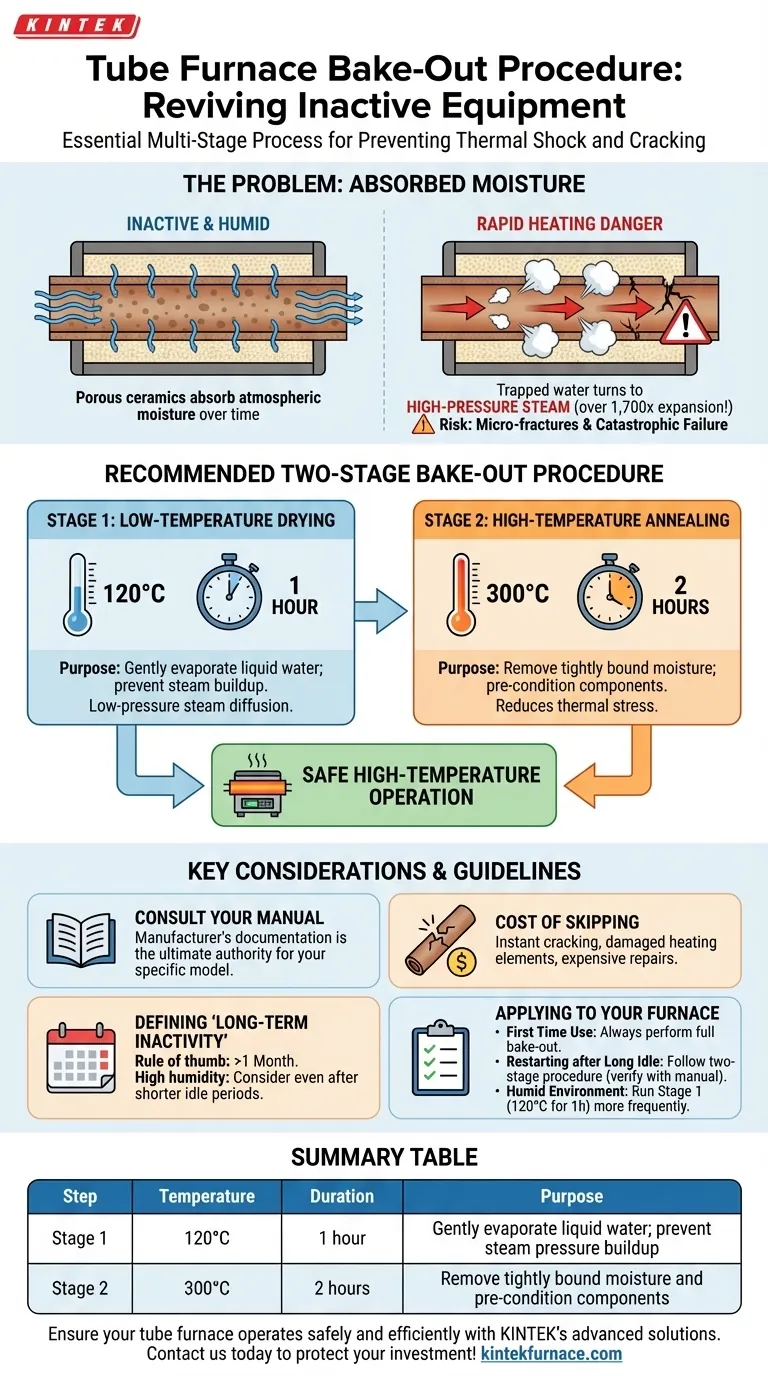

Para un horno tubular que ha estado inactivo durante un largo período, el procedimiento estándar es realizar un horneado de varias etapas antes de reanudar el funcionamiento a alta temperatura. Esto implica calentar el horno a 120 °C durante una hora, seguido de una segunda etapa a aproximadamente 300 °C durante dos horas. Este proceso es crítico para prevenir choques térmicos y el agrietamiento de los componentes del horno.

El principio fundamental detrás de este procedimiento es la eliminación lenta y suave de la humedad atmosférica absorbida del aislamiento cerámico poroso y el tubo del horno. Calentar el horno demasiado rápido convertirá esta agua atrapada en vapor a alta presión, lo que puede causar microfracturas y provocar una falla catastrófica del equipo.

Por qué un horneado es innegociable

Un horno tubular que parece estar perfectamente bien por fuera puede ocultar un riesgo después de un período de inactividad. Comprender el mecanismo de falla es clave para apreciar por qué este paso de precalentamiento es esencial.

El peligro oculto: humedad absorbida

Los materiales cerámicos, incluidos el tubo del horno y el aislamiento circundante, son porosos por naturaleza. Con el tiempo, especialmente en ambientes húmedos, estos materiales actúan como una esponja, absorbiendo lentamente moléculas de agua del aire.

Esta humedad queda atrapada en lo profundo de los poros microscópicos del material. No es visible y no se puede limpiar.

El mecanismo de falla: agua a vapor

Cuando el horno se calienta rápidamente, esta agua líquida atrapada se convierte rápidamente en vapor. El cambio de fase de agua a vapor implica una expansión masiva en volumen (más de 1.700 veces).

Si esta expansión ocurre demasiado rápido dentro de los poros confinados de la cerámica, genera una inmensa presión interna. Esta presión puede exceder fácilmente la resistencia a la tracción del material, creando microfracturas que se propagan y resultan en un tubo de horno agrietado o un aislamiento dañado.

Protegiendo su inversión

Realizar un horneado no es solo una formalidad de procedimiento; es un acto fundamental de mantenimiento preventivo. Un tubo de horno agrietado puede arruinar un experimento, contaminar los elementos calefactores y generar reparaciones costosas. Dedicar unas horas a acondicionar el horno correctamente protege su valioso equipo a largo plazo.

El procedimiento estándar de horneado de dos etapas

El procedimiento recomendado está diseñado para eliminar la humedad de manera controlada, evitando la acumulación de presión interna destructiva.

Etapa 1: Secado a baja temperatura (~120 °C durante 1 hora)

El propósito de esta etapa inicial es evaporar suavemente el agua líquida. Mantener la temperatura justo por encima del punto de ebullición del agua (100 °C) permite que la humedad se convierta en vapor a baja presión y se difunda lentamente fuera de los materiales cerámicos sin causar daños.

Etapa 2: Recocido a alta temperatura (~300 °C durante 2 horas)

Una vez que la mayor parte de la humedad se ha ido, esta segunda etapa asegura que se elimine cualquier agua restante, más fuertemente unida. También sirve para calentar suavemente y preacondicionar los componentes del horno, reduciendo el estrés térmico que experimentarán cuando se aumente a temperaturas de funcionamiento mucho más altas.

Comprendiendo las consideraciones clave

Si bien el horneado de dos etapas es una guía general confiable, se deben considerar algunos puntos para un funcionamiento seguro y efectivo.

Consulte siempre su manual

El procedimiento descrito (120 °C y luego 300 °C) es una práctica ampliamente aceptada en la industria. Sin embargo, la documentación oficial del fabricante es la máxima autoridad. Siempre consulte el manual de su modelo de horno específico, ya que puede especificar diferentes temperaturas o duraciones.

El costo de omitir el procedimiento

Omitir el horneado es un riesgo significativo. El riesgo principal es un tubo de horno agrietado, lo que puede ocurrir instantánea y audiblemente tras un calentamiento rápido. Esto compromete la integridad de la atmósfera de su proceso y puede dañar los elementos calefactores, lo que lleva a reparaciones costosas y que requieren mucho tiempo.

Definición de "inactividad a largo plazo"

No existe una definición universal, pero una buena regla general es realizar un horneado si el horno ha estado inactivo durante más de un mes. Si el horno se almacena en un ambiente de alta humedad, debe considerar realizar este procedimiento incluso después de períodos de inactividad más cortos de unas pocas semanas.

Aplicando esto a su horno

Utilice las siguientes pautas para decidir el mejor curso de acción para su equipo.

- Si está utilizando un horno por primera vez: siempre realice el procedimiento de horneado completo especificado por el fabricante sin excepción.

- Si está reiniciando un horno después de un largo período de inactividad: siga el horneado de dos etapas como una práctica general confiable, pero siempre verifíquelo primero con el manual de su modelo específico.

- Si su laboratorio se encuentra en un ambiente muy húmedo: considere ejecutar la etapa de secado a baja temperatura (120 °C durante 1 hora) con mayor frecuencia como medida de precaución, incluso después de períodos más cortos de inactividad.

Seguir este procedimiento de acondicionamiento deliberado es la forma más efectiva de garantizar la fiabilidad y seguridad a largo plazo de su equipo de alta temperatura.

Tabla resumen:

| Paso | Temperatura | Duración | Propósito |

|---|---|---|---|

| Etapa 1 | 120 °C | 1 hora | Evaporar suavemente el agua líquida para evitar la acumulación de presión de vapor |

| Etapa 2 | 300 °C | 2 horas | Eliminar la humedad fuertemente unida y preacondicionar los componentes |

Asegure que su horno tubular funcione de manera segura y eficiente con las soluciones avanzadas de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas. Contáctenos hoy para proteger su inversión y mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería