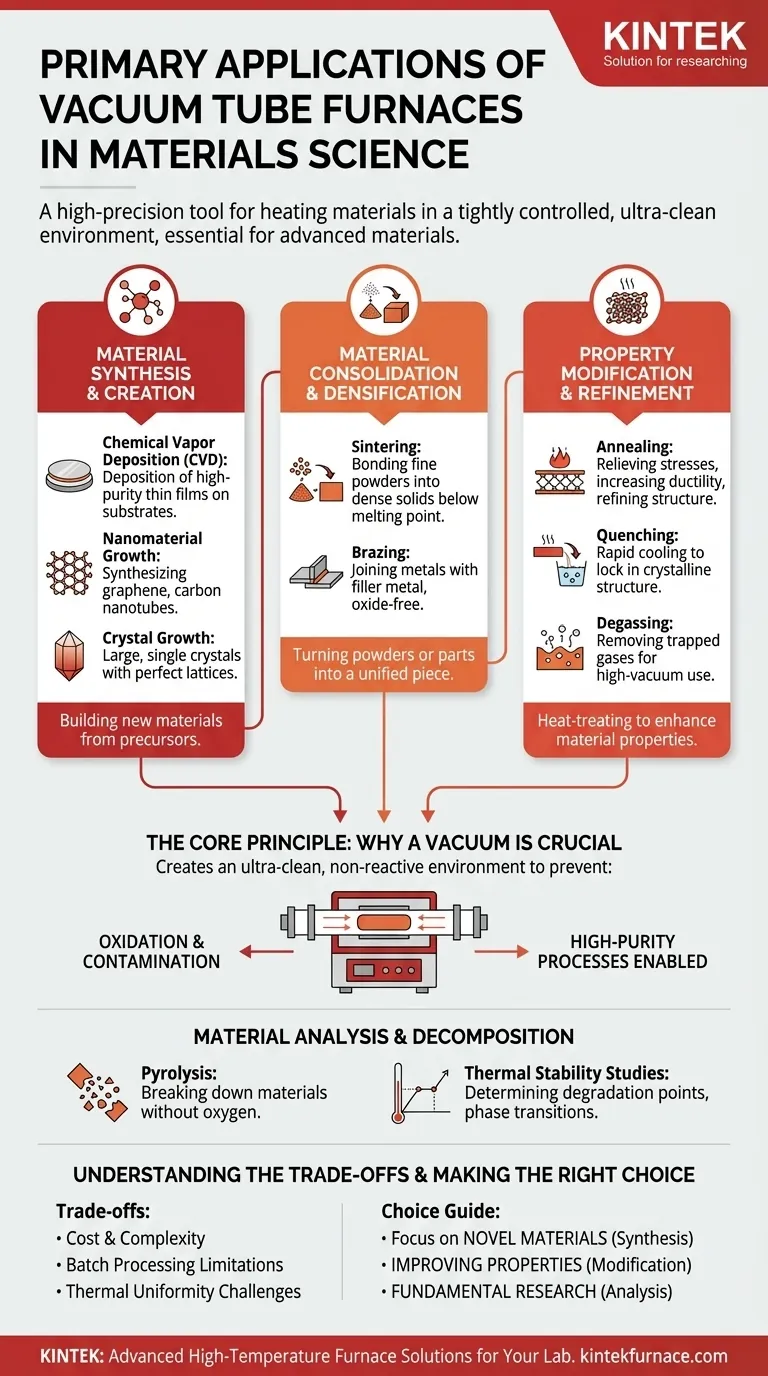

En esencia, un horno de tubo de vacío es una herramienta de alta precisión utilizada para calentar materiales en una atmósfera estrictamente controlada. Sus principales aplicaciones en la ciencia de materiales se dividen en tres categorías principales: sintetizar nuevos materiales como nanomateriales y películas delgadas, modificar las propiedades de los materiales existentes mediante tratamiento térmico y analizar cómo se comportan los materiales a temperaturas extremas sin la interferencia del aire.

El valor esencial de un horno de tubo de vacío no es meramente su capacidad para alcanzar altas temperaturas, sino su poder para crear un ambiente ultra limpio y no reactivo. Este control sobre la atmósfera es lo que permite la creación y el procesamiento de materiales avanzados cuyas propiedades sensibles de otro modo se verían destruidas por la oxidación o la contaminación.

El Principio Central: Por Qué el Vacío es Crucial

Para comprender las aplicaciones del horno, primero hay que captar por qué el ambiente de vacío (o gas controlado) es tan crítico. A altas temperaturas, los materiales se vuelven altamente reactivos.

Prevención de la Oxidación y la Contaminación

La mayoría de los materiales, especialmente los metales, reaccionarán rápidamente con el oxígeno del aire cuando se calientan. Este proceso, la oxidación, forma una capa superficial no deseada (como el óxido) que degrada las propiedades estructurales, eléctricas y químicas del material.

Un horno de tubo de vacío elimina el aire, eliminando así el oxígeno y otros gases reactivos. Esto crea un entorno prístino, asegurando que el material que se está procesando permanezca puro.

Permitiendo Procesos de Alta Pureza

Para aplicaciones en semiconductores, aeroespacial e implantes médicos, incluso la contaminación microscópica puede provocar fallos en los componentes. Un ambiente de vacío evita que las partículas en suspensión y los gases reactivos se integren en la estructura del material, lo cual es esencial para lograr la pureza y el rendimiento requeridos.

Procesos Clave Habilitados por Hornos de Vacío

El entorno controlado de un horno de tubo de vacío permite una variedad de procesos térmicos especializados que son imposibles de realizar en un horno convencional.

Síntesis y Creación de Materiales

Esto implica construir nuevos materiales a partir de precursores químicos.

- Deposición Química de Vapor (CVD): Se introducen gases en el tubo calentado donde reaccionan y depositan una película delgada sólida y de alta pureza sobre un sustrato. Esto es fundamental para fabricar semiconductores y recubrimientos protectores.

- Crecimiento de Nanomateriales: El horno proporciona la temperatura precisa y las condiciones atmosféricas necesarias para sintetizar materiales como el grafeno y los nanotubos de carbono para la electrónica y las aplicaciones energéticas de próxima generación.

- Crecimiento de Cristales: El calentamiento controlado y el enfriamiento lento dentro del horno permiten el crecimiento de cristales individuales grandes con una estructura de red perfecta, utilizados en óptica y electrónica.

Consolidación y Densificación de Materiales

Estos procesos convierten polvos o piezas separadas en una pieza sólida y unificada.

- Sinterización: Los polvos finos (cerámicos o metálicos) se calientan por debajo de su punto de fusión. En el vacío, las partículas se unen y fusionan, formando un objeto sólido y denso. Esto se utiliza para crear componentes cerámicos resistentes y piezas metálicas de precisión mediante metalurgia de polvos.

- Soldadura Fuerte (Brazing): Dos o más elementos metálicos se unen utilizando un metal de aporte. Calentar el conjunto en un vacío asegura una unión limpia, fuerte y libre de óxido, lo cual es fundamental para componentes aeroespaciales.

Modificación y Refinamiento de Propiedades

Esta es la práctica de tratar térmicamente un material para cambiar su microestructura interna y mejorar sus propiedades.

- Recocido (Annealing): Un material se calienta y luego se enfría lentamente para aliviar las tensiones internas, aumentar la ductilidad y refinar su estructura de grano. Este es un paso común en la fabricación de semiconductores.

- Temple (Quenching): Un material se calienta a una temperatura específica y luego se enfría rápidamente. Este proceso, realizado en vacío para evitar reacciones superficiales, puede fijar una estructura cristalina deseada para aumentar la dureza.

- Desgasificación: Calentar un material en un vacío elimina eficazmente los gases atrapados o disueltos. Esto es vital para los materiales utilizados en sistemas de alto vacío, como los del espacio o los aceleradores de partículas.

Análisis y Descomposición de Materiales

Estos hornos también son herramientas analíticas para comprender el comportamiento de los materiales.

- Pirólisis: Un material se descompone por calor en ausencia de oxígeno. Esto permite a los investigadores estudiar sus componentes constituyentes o producir otras sustancias valiosas.

- Estudios de Estabilidad Térmica: Los científicos pueden determinar con precisión las temperaturas a las que un material comienza a degradarse, fundirse o sufrir una transición de fase, proporcionando datos críticos para aplicaciones de ingeniería.

Comprensión de las Compensaciones

Aunque son potentes, los hornos de tubo de vacío no son una solución universal. Su especificidad conlleva consideraciones importantes.

Costo y Complejidad

Son sistemas sofisticados que requieren bombas de vacío caras, sellos robustos y controladores complejos. Su costo inicial y mantenimiento son significativamente más altos que los hornos atmosféricos estándar.

Limitaciones del Procesamiento por Lotes

La mayoría de los hornos de tubo están diseñados para el procesamiento por lotes, lo que significa que solo pueden manejar una cantidad limitada de material a la vez. Esto los hace ideales para investigación, desarrollo y producción a pequeña escala, pero a menudo inadecuados para la fabricación de gran volumen.

Desafíos de Uniformidad Térmica

Lograr una temperatura perfectamente uniforme a lo largo de toda la longitud del tubo de procesamiento puede ser difícil. Esto requiere un diseño cuidadoso del horno, calibración y, a veces, calefacción multizona para garantizar resultados consistentes, especialmente para muestras más grandes.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de tubo de vacío debe estar impulsada por los requisitos específicos del material y el resultado deseado.

- Si su enfoque principal es crear materiales nuevos y de alta pureza: Un horno de vacío es esencial para procesos como CVD, síntesis de nanomateriales y crecimiento de cristales individuales.

- Si su enfoque principal es mejorar las propiedades del material existente: El horno proporciona el entorno controlado necesario para tratamientos térmicos críticos como el recocido al vacío, la sinterización y la soldadura fuerte.

- Si su enfoque principal es la investigación fundamental: El control preciso de la temperatura y la atmósfera lo convierte en una herramienta analítica indispensable para estudiar la descomposición térmica, las transiciones de fase y la cinética de reacción.

En última instancia, un horno de tubo de vacío es el instrumento esencial para manipular la materia con alta precisión, libre de la interferencia impredecible de la atmósfera.

Tabla de Resumen:

| Categoría de Aplicación | Procesos Clave | Usos Comunes |

|---|---|---|

| Síntesis de Materiales | CVD, Crecimiento de Nanomateriales, Crecimiento de Cristales | Semiconductores, Electrónica, Óptica |

| Modificación de Propiedades | Recocido, Sinterización, Soldadura Fuerte | Aeroespacial, Implantes Médicos, Metalurgia de Polvos |

| Análisis de Materiales | Pirólisis, Estudios de Estabilidad Térmica | Investigación, Estudios de Descomposición |

¿Listo para mejorar su investigación de materiales con precisión? KINTEK ofrece soluciones avanzadas de hornos de alta temperatura, incluidos hornos de tubo de vacío, sistemas CVD/PECVD y más, respaldados por una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia en I+D y fabricación interna puede ofrecer resultados fiables y libres de contaminación para su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión