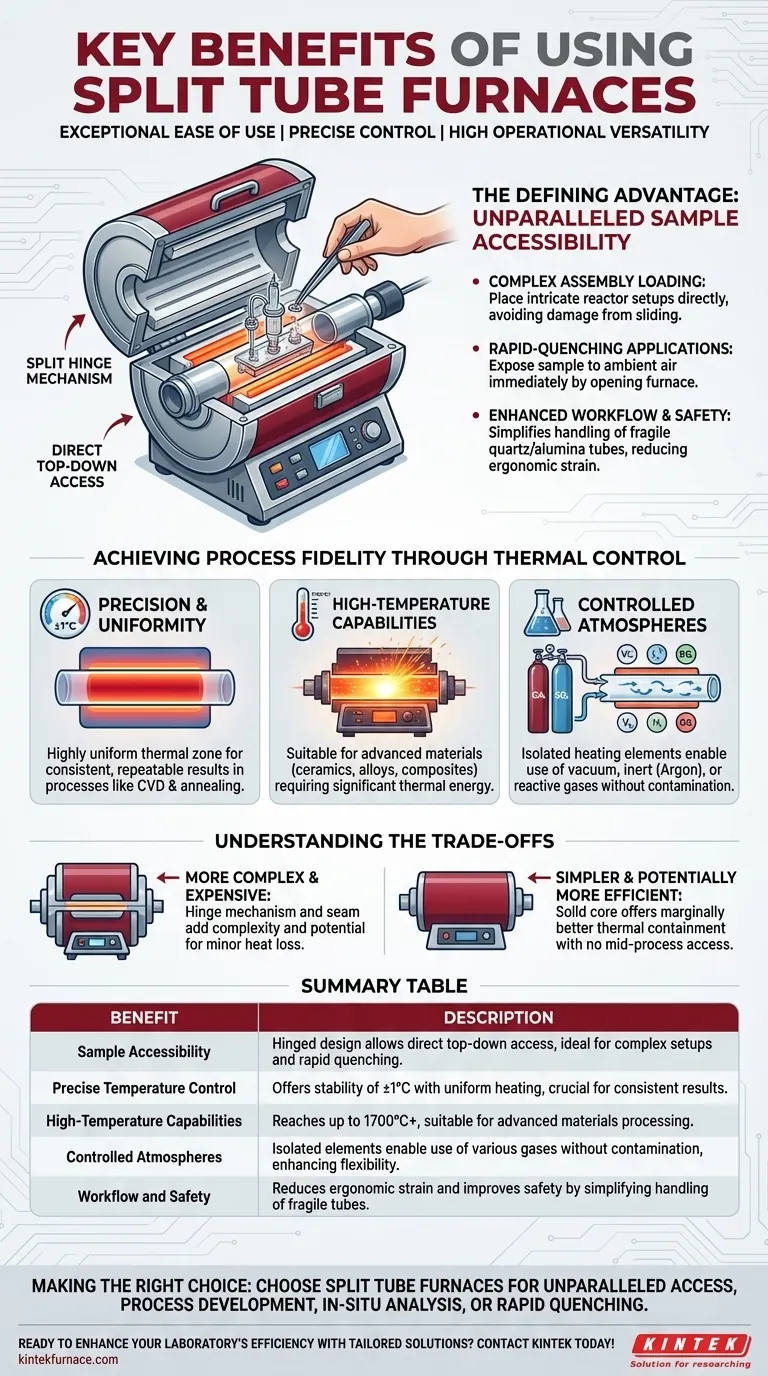

En esencia, los hornos de tubo partido proporcionan una facilidad de uso excepcional, un control preciso de la temperatura y una gran versatilidad operativa. Su característica definitoria —un cuerpo articulado que se abre para permitir el acceso directo al tubo de trabajo— resuelve desafíos críticos en el procesamiento de alta temperatura de laboratorio e industrial, haciéndolos indispensables para aplicaciones complejas o delicadas.

La ventaja central de un horno de tubo partido no es meramente calentar, sino el acceso. Mientras que cualquier horno de tubo ofrece un entorno térmico controlado, el diseño partido cambia fundamentalmente la forma en que interactúa con su muestra, permitiendo una configuración rápida, ajustes in situ y ciclos de enfriamiento rápidos que son imposibles con los diseños convencionales de núcleo sólido.

La Ventaja Definitoria: Accesibilidad Inigualable a la Muestra

El beneficio más significativo de un horno de tubo partido proviene directamente de su diseño mecánico. A diferencia de los hornos de tubo sólido que requieren que las muestras se carguen desde un extremo, un horno de tubo partido se construye en dos mitades unidas por una bisagra.

El Mecanismo de "Bisagra Partida"

Este diseño permite que toda la cámara del horno se abra como una concha. Esto proporciona un acceso completo desde arriba al tubo de trabajo interno y a la muestra que contiene.

Por Qué Esto es Importante para Su Proceso

Este acceso directo es fundamental para procesos donde el ensamblaje de la muestra es complejo o delicado. Puede colocar configuraciones de reactor intrincadas, sondas o componentes preensamblados directamente en el tubo antes de cerrar el horno, evitando el riesgo de daño que implica deslizarlos por un tubo largo.

También permite aplicaciones de enfriamiento rápido (quenching). Simplemente abriendo el horno, la muestra puede exponerse al aire ambiente para un enfriamiento inmediato, un paso crucial en muchos estudios de síntesis de materiales y transformación de fases.

Mejora del Flujo de Trabajo y la Seguridad

Para los operadores, este diseño simplifica la carga y descarga de los tubos de proceso. Reduce la tensión ergonómica y la dificultad asociada con el manejo de tubos largos y frágiles de cuarzo o alúmina, creando un flujo de trabajo más eficiente y seguro.

Lograr Fidelidad del Proceso a Través del Control Térmico

Más allá de la accesibilidad, los hornos de tubo partido están diseñados para un procesamiento térmico de alto rendimiento, asegurando que sus resultados sean repetibles y precisos.

Precisión y Uniformidad

Los hornos de tubo partido modernos ofrecen un control de temperatura excepcional, a menudo con una estabilidad de ±1°C. Sus cámaras de calentamiento cilíndricas y su aislamiento graduado de alta calidad están diseñados para crear una zona térmica altamente uniforme, asegurando que toda la muestra experimente una temperatura constante. Esta uniformidad es vital para procesos como la deposición química de vapor (CVD) y el recocido, donde incluso los gradientes de temperatura menores pueden arruinar los resultados.

Capacidades de Alta Temperatura

Estos hornos están disponibles en modelos capaces de alcanzar temperaturas extremadamente altas, a menudo hasta 1700°C o más. Esto los hace adecuados para procesar materiales avanzados, incluyendo cerámicas, aleaciones y compuestos que requieren una energía térmica significativa.

Atmósferas Controladas

Los elementos calefactores del horno están aislados del tubo de proceso interno. Esto le permite mantener una atmósfera controlada con precisión dentro del tubo —ya sea un vacío, un gas inerte como argón o un gas reactivo— sin riesgo de contaminación o reacción con los elementos calefactores.

Entendiendo las Compensaciones

Aunque potentes, el diseño de tubo partido introduce consideraciones que difieren de los hornos de núcleo sólido más simples.

Hornos de Tubo Partido vs. Sólido

La principal compensación es la complejidad mecánica y el costo. El mecanismo de bisagra y la costura entre las dos mitades hacen que un horno de tubo partido sea inherentemente más complejo y típicamente más caro que un horno de tubo sólido de tamaño y clasificación de temperatura similares. Aunque los diseños modernos tienen excelentes sellos, la costura es una fuente potencial de ligera pérdida de calor en comparación con un tubo sólido sin costuras.

Eficiencia Energética y Aislamiento

Los hornos de tubo partido están construidos con aislamiento multicapa altamente eficiente para minimizar la pérdida de calor y reducir el consumo de energía durante la operación en estado estacionario. Sin embargo, la capacidad de abrir el horno para un enfriamiento rápido es una liberación de energía intencional. Para procesos que requieren la máxima estabilidad térmica sin acceso intermedio, un horno de tubo sólido puede ofrecer un confinamiento térmico marginalmente mejor.

Consideraciones Mecánicas

Los mecanismos de bisagra y cierre son robustos pero representan componentes mecánicos adicionales que requieren un mantenimiento adecuado. Con muchos años de uso intensivo, son puntos potenciales de desgaste que están ausentes en un diseño de horno sólido más simple.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar el horno correcto depende enteramente de los requisitos y prioridades de su proceso.

- Si su enfoque principal es el desarrollo de procesos, el análisis in situ o el enfriamiento rápido: El acceso inigualable a la muestra de un horno de tubo partido es una ventaja decisiva.

- Si su enfoque principal es el procesamiento estandarizado y de alto rendimiento de muestras simples: Un horno de tubo sólido puede ser una opción más rentable y mecánicamente más simple.

- Si su enfoque principal es trabajar con reactores preensamblados complejos o materiales delicados: La capacidad de colocar, en lugar de deslizar, su ensamblaje de muestra hace que el diseño de tubo partido sea esencial.

En última instancia, elegir un horno de tubo partido es una inversión en flexibilidad operativa, visibilidad del proceso y control preciso.

Tabla de Resumen:

| Beneficio | Descripción |

|---|---|

| Accesibilidad a la Muestra | El diseño articulado permite el acceso directo desde arriba para facilitar la carga/descarga, ideal para configuraciones complejas o delicadas y enfriamiento rápido. |

| Control de Temperatura Preciso | Ofrece una estabilidad de ±1°C con calentamiento uniforme, crucial para resultados consistentes en procesos como CVD y recocido de materiales. |

| Capacidades de Alta Temperatura | Puede alcanzar hasta 1700°C o más, adecuado para el procesamiento de materiales avanzados como cerámicas y compuestos. |

| Atmósferas Controladas | Los elementos calefactores aislados permiten el uso de vacío, gases inertes o reactivos sin contaminación, mejorando la flexibilidad del proceso. |

| Flujo de Trabajo y Seguridad | Reduce la tensión ergonómica y mejora la seguridad al simplificar el manejo de tubos frágiles y ensamblajes complejos. |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos de tubo partido avanzados y otros productos como Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ofreciendo rendimiento confiable y optimización de procesos. Contáctenos hoy para analizar cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales