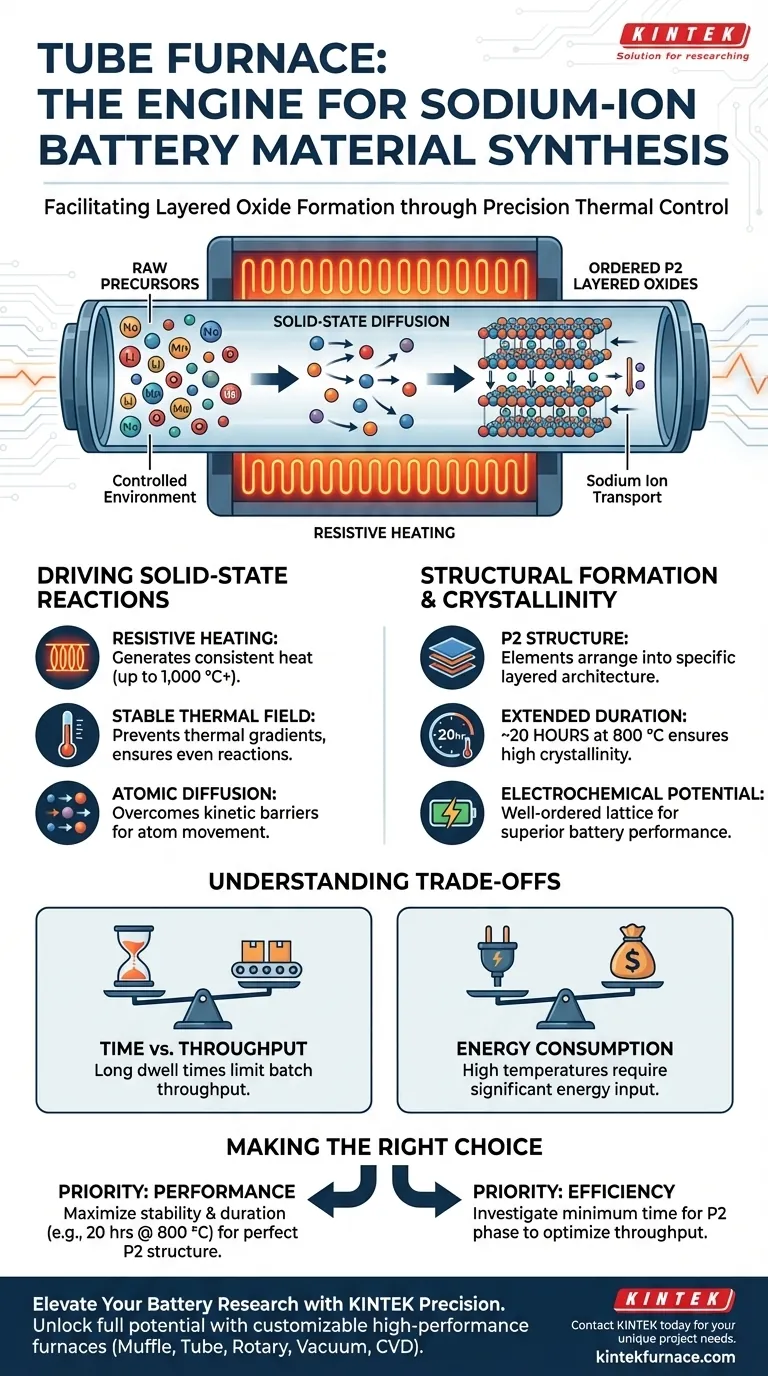

Un horno tubular funciona como un recipiente térmico de precisión diseñado para impulsar las complejas reacciones de estado sólido requeridas para los materiales de las baterías de iones de sodio. Al generar un campo térmico altamente estable, a menudo mantenido a 800 °C durante períodos superiores a 20 horas, facilita la difusión atómica necesaria para transformar los precursores crudos en óxidos en capas ordenados y de alto rendimiento.

El horno tubular no es simplemente una fuente de calor; es un facilitador estructural. Al proporcionar un entorno controlado para la difusión de estado sólido, permite que los elementos constituyentes se organicen en las arquitecturas específicas en capas de tipo P2 que definen los materiales catódicos cristalinos de alta calidad.

Impulso de las Reacciones de Estado Sólido

La Mecánica del Calentamiento

Un horno tubular opera utilizando elementos calefactores resistivos que rodean el tubo central. Estos elementos generan un calor constante, lo que permite que la cámara interior alcance y mantenga temperaturas precisas que van desde unos pocos cientos de grados hasta más de 1000 °C.

Facilitación de la Difusión Atómica

La síntesis de óxidos en capas, como el Óxido de Sodio-Litio-Manganeso (NLMO), depende en gran medida de la difusión de estado sólido. Este proceso requiere que los átomos se muevan a través de una red sólida para formar nuevos compuestos, un mecanismo que es cinéticamente lento a temperatura ambiente.

El Papel de la Estabilidad Térmica

Para superar estas barreras cinéticas, el horno proporciona un campo térmico estable. Mantener una temperatura constante evita gradientes térmicos que podrían conducir a tasas de reacción desiguales o propiedades de material inconsistentes en el lote de muestras.

Formación Estructural y Cristalinidad

Logro de la Estructura P2

El objetivo principal de este tratamiento térmico es la organización estructural. Bajo estas condiciones térmicas específicas, los elementos se reorganizan en una estructura P2 ordenada, una disposición en capas específica fundamental para el transporte de iones de sodio.

La Importancia de la Duración

El tiempo es tan crítico como la temperatura. La referencia principal señala que mantener 800 °C durante períodos prolongados, como 20 horas, es necesario. Esta duración asegura que la reacción cree un material con alta cristalinidad, en lugar de un sólido amorfo o mal ordenado.

Mejora del Potencial Electroquímico

La alta cristalinidad resultante de esta síntesis controlada se correlaciona directamente con el rendimiento del material. Una red cristalina bien ordenada permite un movimiento más eficiente de los iones de sodio, lo que resulta en una actividad electroquímica superior en la celda de batería final.

Comprensión de las Compensaciones

Tiempo de Procesamiento vs. Rendimiento

El proceso de síntesis requiere mucho tiempo. Dedicar un horno a un solo lote durante más de 20 horas (excluyendo los tiempos de rampa y enfriamiento) limita el rendimiento inmediato, lo que lo convierte en un cuello de botella del proceso por lotes.

Consumo de Energía

Mantener altas temperaturas (800 °C) durante casi un día completo requiere una entrada de energía significativa. Este costo es necesario para lograr la alta cristalinidad requerida para un rendimiento de batería de primer nivel, pero afecta la eficiencia energética general del proceso de fabricación.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su estrategia de síntesis, considere los requisitos específicos de su material:

- Si su enfoque principal es el rendimiento electroquímico: Priorice la estabilidad y duración del tratamiento térmico (por ejemplo, 20 horas a 800 °C) para maximizar la cristalinidad y garantizar una estructura P2 perfecta.

- Si su enfoque principal es la eficiencia del proceso: Investigue el tiempo mínimo requerido para lograr la fase P2, ya que el calentamiento excesivo más allá del punto de cristalización produce rendimientos decrecientes.

El horno tubular es el instrumento crítico para convertir el potencial químico crudo en la realidad estructurada y cristalina requerida para el almacenamiento de energía moderno.

Tabla Resumen:

| Característica | Rol en la Síntesis | Beneficio para Materiales de Batería |

|---|---|---|

| Campo Térmico Preciso | Mantiene entornos estables de 800 °C | Previene gradientes térmicos y reacciones desiguales |

| Tiempo de Permanencia Prolongado | Más de 20 horas de calentamiento continuo | Asegura alta cristalinidad y difusión atómica completa |

| Calentamiento Resistivo | Distribución de energía controlada | Transformación de alta pureza de precursores crudos |

| Control Estructural | Facilita la estratificación de tipo P2 | Optimiza el transporte de iones de sodio y la actividad electroquímica |

Mejore su Investigación de Baterías con la Precisión KINTEK

Desbloquee todo el potencial de sus materiales de almacenamiento de energía con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las rigurosas demandas de la síntesis de baterías de iones de sodio. Ya sea que esté optimizando óxidos en capas de tipo P2 o desarrollando estructuras cristalinas de próxima generación, nuestros hornos brindan la estabilidad y el control que su laboratorio requiere.

¿Listo para lograr una cristalinidad de material superior? Contacte a KINTEK hoy mismo para discutir las necesidades únicas de su proyecto.

Guía Visual

Referencias

- Junhua Zhou, Mark H. Rümmeli. Titanium Substitution Facilitating Oxygen and Manganese Redox in Sodium Layered Oxide Cathode. DOI: 10.1002/admi.202400190

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo facilita un horno de tubo de cuarzo el recocido por vapor de agua del diamante? Mejora de la estabilidad de la interfaz a 500 °C

- ¿Qué factores deben considerarse al comprar un horno de tres zonas? Asegure precisión y eficiencia para sus procesos térmicos

- ¿Por qué se requiere una atmósfera de nitrógeno en un horno tubular de alta temperatura durante la preparación de nanopartículas de Co-HCC?

- ¿Cuáles son algunos ejemplos de aplicaciones de investigación para los hornos tubulares de laboratorio? Desbloquee la precisión en los experimentos a alta temperatura

- ¿Cuáles son los beneficios operativos específicos del craqueo en horno tubular? Desbloquee la eficiencia y la precisión en el procesamiento de materiales

- ¿Qué condiciones ambientales simula un horno tubular de alta temperatura para la corrosión? Replicando las realidades de las calderas

- ¿Por qué se requiere un horno tubular de alta temperatura para la reparación por recocido después del grabado en seco? Restauración de la red cristalina

- ¿Qué condiciones críticas del proceso proporciona un horno de atmósfera tubular para Sr2CuWO6? Atmósfera de control y temperatura