Los principales beneficios operativos del craqueo en horno tubular derivan de su control preciso, alta eficiencia y simplicidad operativa. Esta tecnología madura ofrece una gestión excepcional de la temperatura, capacidades de producción continua y una alta eficiencia térmica, lo que la convierte en una herramienta potente para convertir materias primas específicas en productos de alto valor como el etileno y el propileno.

Si bien el craqueo en horno tubular se celebra por su control térmico preciso y su alta eficiencia, su verdadera ventaja operativa solo se desbloquea cuando el proceso se combina con materias primas adecuadas. La elección de la materia prima es el factor más crítico que determina si el horno funciona como un activo altamente eficiente o como una responsabilidad de alto mantenimiento.

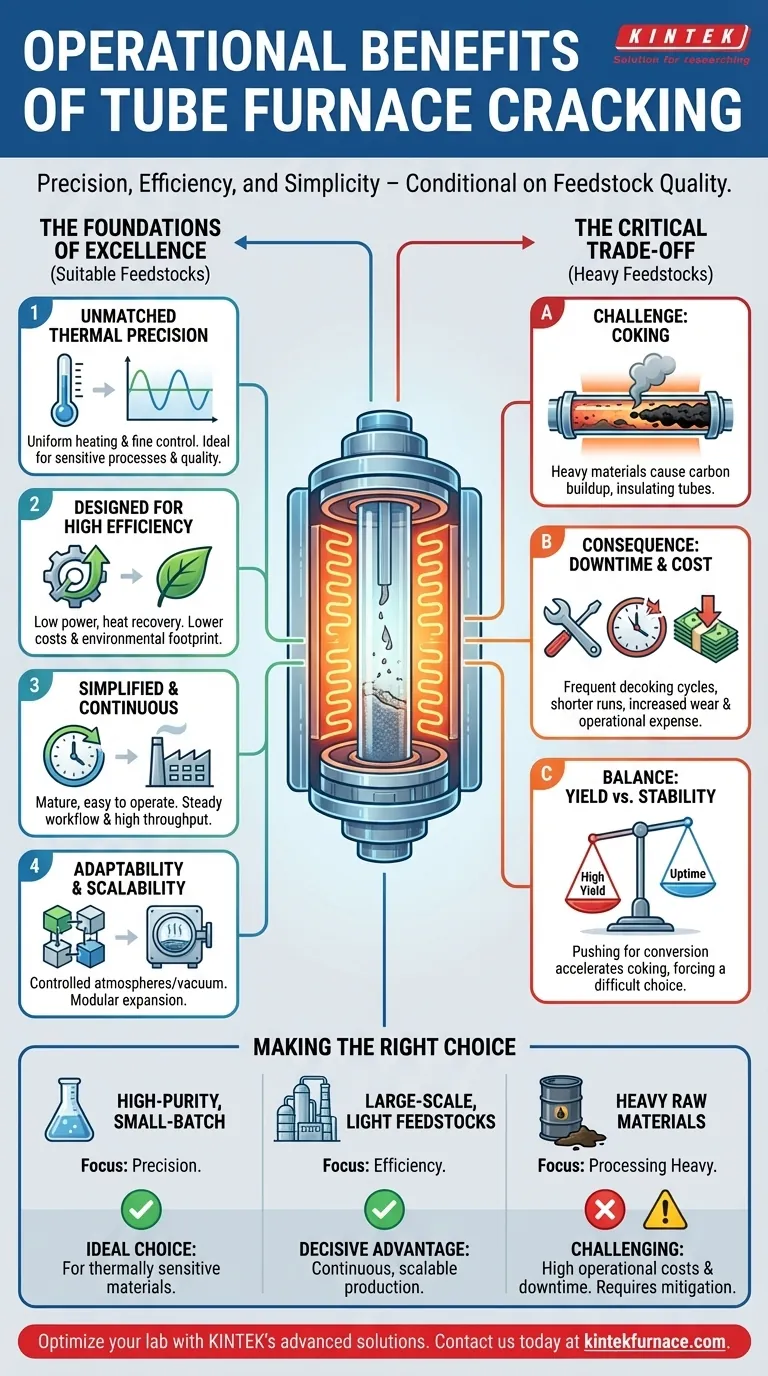

Los fundamentos de la excelencia operativa

El craqueo en horno tubular es una tecnología fundamental porque sobresale en varios dominios operativos clave. Estos beneficios son un resultado directo de su diseño fundamental y sus principios de ingeniería maduros.

Precisión y control térmico inigualables

La geometría cilíndrica de un horno tubular proporciona una uniformidad térmica inigualable. Este diseño permite ajustes excepcionalmente finos de la temperatura, asegurando que el material en el interior se caliente de manera uniforme y constante.

Este nivel de control es fundamental para procesos térmicos sensibles donde los perfiles de temperatura precisos dictan el rendimiento y la calidad del producto. La capacidad de calentar rápidamente y mantener una atmósfera o vacío estable lo hace altamente adaptable.

Diseñado para una alta eficiencia

Los hornos tubulares están diseñados para una alta eficiencia térmica y un bajo consumo de energía. El diseño permite la recuperación y el uso efectivos del calor tanto del gas craqueado como del gas de combustión, minimizando el desperdicio de energía.

Esta eficiencia se traduce directamente en menores costos operativos y una menor huella ambiental, ya que evita la contaminación asociada con procesos de combustión menos controlados.

Operación simplificada y continua

Una ventaja clave es la madurez y la simplicidad estructural de la tecnología. Estos hornos son relativamente fáciles de operar y controlar, lo que reduce la necesidad de mano de obra altamente especializada y minimiza el potencial de error.

Además, están diseñados para la producción continua. Esto permite un flujo de trabajo constante e ininterrumpido, maximizando el rendimiento y la utilización de los activos cuando se opera en condiciones ideales.

Adaptabilidad y escalabilidad

El diseño inherente de un horno tubular es adaptable a varios requisitos del proceso, incluidos aquellos que necesitan una atmósfera controlada o un vacío. Esto lo hace adecuado para una amplia gama de aplicaciones de síntesis química y procesamiento de materiales.

Para necesidades a gran escala, se pueden operar varios hornos en paralelo. Este enfoque modular de la escalabilidad permite a los productores expandir la capacidad a medida que crece la demanda sin rediseñar el proceso central.

Comprender las compensaciones críticas

Ninguna tecnología está exenta de limitaciones. Los impresionantes beneficios operativos del craqueo en horno tubular están condicionados y dependen en gran medida de las materias primas que se procesan. Ignorar este contexto es el error más común.

El desafío de las materias primas pesadas

La principal limitación del craqueo en horno tubular es su rendimiento con materias primas pesadas. Estas materias primas tienen una fuerte tendencia a causar coquización, la formación de depósitos duros de carbono en las superficies internas de los tubos del horno.

La coquización actúa como un aislante, lo que impide gravemente la transferencia de calor y altera el proceso de craqueo. Este único problema puede anular muchos de los beneficios principales del horno.

La consecuencia de la coquización

Cuando se produce coquización, desencadena una cascada de consecuencias operativas negativas. El horno debe desconectarse con frecuencia para la descoquización, un proceso que quema los depósitos de carbono.

Esto conduce directamente a ciclos de operación más cortos y a un tiempo de producción anual efectivo reducido. También aumenta el desgaste, lo que afecta la vida útil de los tubos del horno, e incrementa los costos operativos debido a una menor utilización de la materia prima y la producción de subproductos de bajo valor.

Equilibrio entre rendimiento y tiempo de actividad

Existe una tensión fundamental entre la profundidad de craqueo y la estabilidad operativa cuando se utilizan materias primas más pesadas. Intentar aumentar la tasa de conversión (profundidad de craqueo) a menudo acelera la coquización, lo que a su vez reduce el tiempo de actividad.

Esto obliga a una elección difícil: operar con una eficiencia menor para prolongar el tiempo de funcionamiento o presionar por mayores rendimientos y aceptar el costo y el tiempo de inactividad significativos de los ciclos de descoquización frecuentes.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología adecuada requiere una evaluación clara de sus objetivos y limitaciones específicas. El perfil operativo de un horno tubular lo convierte en una excelente opción para algunas aplicaciones y en una opción deficiente para otras.

- Si su enfoque principal es el procesamiento de lotes pequeños y de alta pureza: La excepcional uniformidad térmica y el control preciso del proceso de un horno tubular lo convierten en la opción ideal, especialmente para materiales térmicamente sensibles.

- Si su enfoque principal es la producción a gran escala con materias primas ligeras: La operación continua, la alta eficiencia y la escalabilidad del craqueo en horno tubular ofrecen una ventaja competitiva decisiva.

- Si debe procesar materias primas pesadas: Los costos operativos y el tiempo de inactividad significativos asociados con la coquización hacen que un horno tubular estándar sea una opción desafiante a menos que pueda implementar tecnologías de mitigación avanzadas.

En última instancia, aprovechar todo el poder operativo del craqueo en horno tubular depende de una evaluación clara de sus materias primas específicas y sus objetivos de producción.

Tabla de resumen:

| Beneficio operativo | Características clave |

|---|---|

| Precisión térmica | Uniformidad inigualable, ajustes finos de temperatura, calentamiento estable |

| Alta eficiencia | Bajo consumo de energía, recuperación de calor, costos operativos reducidos |

| Operación continua | Tecnología madura, control sencillo, flujo de trabajo constante, alto rendimiento |

| Adaptabilidad | Atmósfera controlada/vacío, escalable para diversas aplicaciones |

| Limitaciones | Coquización con materias primas pesadas, requiere descoquización, afecta el tiempo de actividad |

¿Listo para optimizar sus procesos de laboratorio con soluciones avanzadas de horno tubular? En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se centre en el procesamiento de lotes pequeños de alta pureza o en la producción a gran escala, podemos ayudarlo a lograr una eficiencia y precisión superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus operaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales