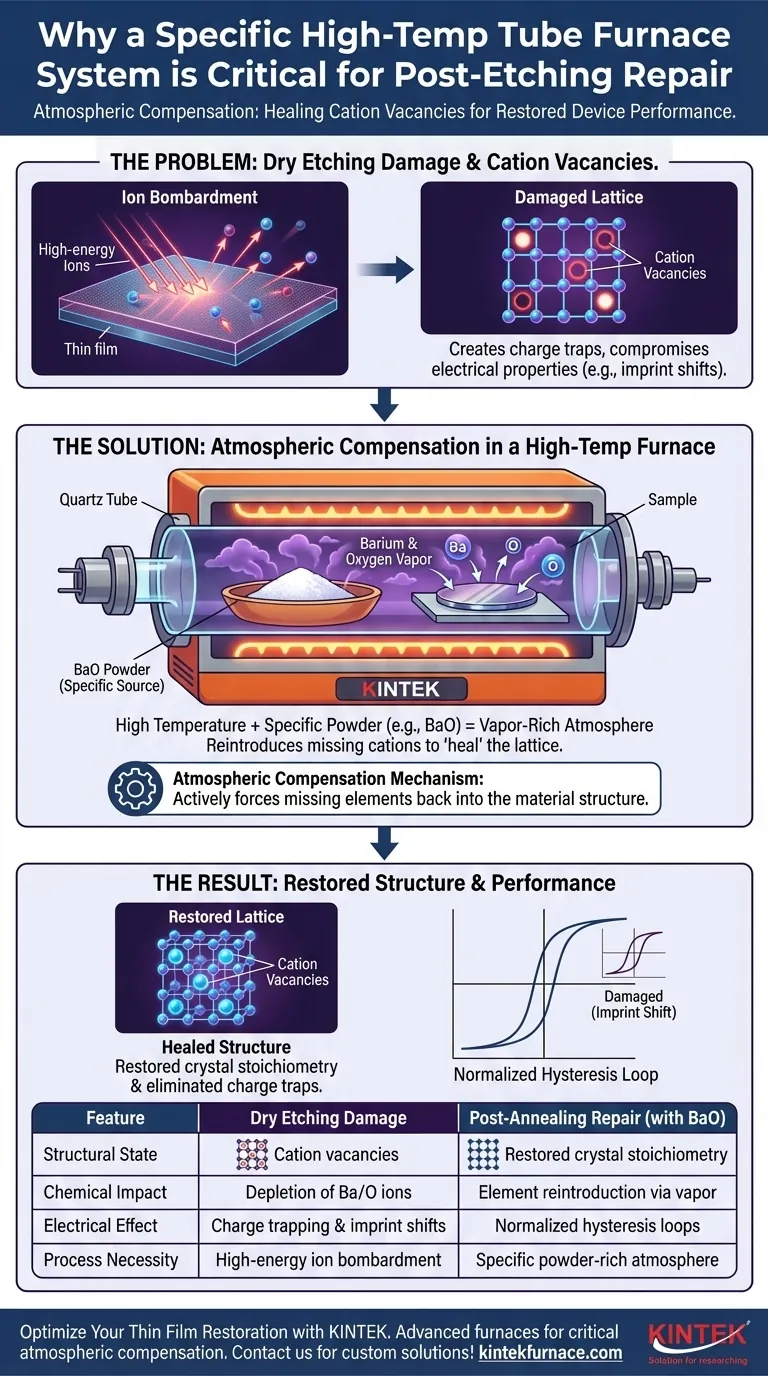

El proceso de reparación requiere una atmósfera química específica, no solo calor. El grabado en seco de alta energía daña las películas delgadas al expulsar átomos de la red cristalina físicamente, creando "vacantes catiónicas". Un horno tubular de alta temperatura que contiene polvos específicos (como el óxido de bario) es esencial para crear un ambiente rico en vapor que fuerza activamente a estos elementos faltantes a regresar al material para restaurar su estructura.

El Mecanismo Central: Compensación Atmosférica

El recocido estándar no puede solucionar la depleción química causada por el bombardeo de iones. Al utilizar polvo de óxido de bario para generar una atmósfera rica en bario y oxígeno, este proceso utiliza la compensación atmosférica para reintroducir cationes faltantes en la red, eliminando así las trampas de carga y restaurando el rendimiento eléctrico.

El Problema de Raíz: Daño Inducido por Grabado

El Impacto del Bombardeo de Iones

Los procesos de grabado en seco, en particular el fresado iónico, dependen del bombardeo de alta energía para eliminar material. Si bien es eficaz para dar forma, este impacto físico daña la estructura cristalina restante.

Formación de Vacantes Catiónicas

La energía de colisión a menudo es suficiente para arrancar átomos esenciales de la superficie y subsuperficie de la película. Esto deja vacantes catiónicas: huecos en la red atómica donde deberían estar los iones positivos.

Degradación de las Propiedades Eléctricas

Estas vacantes actúan como defectos que comprometen gravemente el rendimiento del material. Específicamente, crean estados de atrapamiento de carga que interfieren con el movimiento de los electrones y la polarización.

En materiales ferroeléctricos, estas cargas atrapadas causan "desplazamientos de impresión" en los bucles de histéresis, esencialmente sesgando el material y evitando que cambie de estado limpiamente.

La Solución: Reparación Atmosférica a Alta Temperatura

Creación del Entorno de Compensación

Para reparar este tipo específico de daño, la simple energía térmica es insuficiente. Debe restaurar la estequiometría (equilibrio) química de la película.

Esto se logra colocando un bote cerámico lleno de polvo de óxido de bario (BaO) junto a la muestra dentro de un horno tubular de alta temperatura.

Reintroducción de Átomos Faltantes

A altas temperaturas, el polvo de BaO se sublima o crea una presión de vapor, llenando el ambiente del tubo con bario y oxígeno.

Esto crea una atmósfera rica en los elementos exactos que se perdieron durante el grabado. Impulsados por la alta temperatura, estos átomos vuelven a difundirse en la película, llenando las vacantes y "curando" la red cristalina.

Restauración de la Fiabilidad del Dispositivo

Una vez reparada la red, los estados de atrapamiento de carga se reducen o eliminan significativamente. En consecuencia, los desplazamientos de impresión desaparecen y el bucle de histéresis del material vuelve a su comportamiento esperado y simétrico.

Comprensión de las Compensaciones

La Necesidad de Polvos Específicos

No puede sustituir la fuente de polvo específica por gas inerte o recocido al vacío. Sin la fuente de BaO, la atmósfera carecerá de los cationes necesarios para llenar las vacantes, y el daño por grabado permanecerá permanente.

Consideraciones sobre el Presupuesto Térmico

Este proceso requiere altas temperaturas para volatilizar eficazmente el polvo y impulsar la difusión. Esto impone un estricto presupuesto térmico, lo que significa que el sustrato subyacente y otras capas del dispositivo deben poder soportar este calor sin degradarse.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su recuperación post-grabado, alinee los parámetros de su proceso con sus necesidades específicas de reparación:

- Si su enfoque principal es eliminar los desplazamientos de impresión: Debe incluir la fuente de polvo de BaO para corregir la estequiometría química de la red.

- Si su enfoque principal es reducir las trampas de carga: Asegúrese de que la temperatura del horno sea lo suficientemente alta para activar completamente el mecanismo de compensación atmosférica.

Al alinear la atmósfera de recocido con la pérdida química causada por el grabado, convierte una película dañada de nuevo en un dispositivo de alto rendimiento.

Tabla Resumen:

| Característica | Daño por Grabado en Seco | Reparación Post-Recocido (con BaO) |

|---|---|---|

| Estado Estructural | Vacantes catiónicas y daño en la red | Estequiometría cristalina restaurada |

| Impacto Químico | Agotamiento de iones de bario/oxígeno | Reintroducción de elementos a través de vapor |

| Efecto Eléctrico | Atrapamiento de carga y desplazamientos de impresión | Bucles de histéresis normalizados |

| Necesidad del Proceso | Bombardeo iónico de alta energía | Atmósfera específica rica en polvo |

Optimice la Restauración de su Película Delgada con KINTEK

No permita que el daño por grabado en seco comprometa el rendimiento de su material. KINTEK proporciona los hornos tubulares de alta temperatura avanzados y las soluciones de calentamiento de precisión necesarias para procesos críticos de compensación atmosférica.

Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para satisfacer su presupuesto térmico y necesidades de reparación química únicos. Ya sea que esté abordando vacantes catiónicas o curación compleja de redes, nuestros sistemas garantizan la atmósfera uniforme requerida para la fiabilidad del dispositivo.

¿Listo para mejorar la eficiencia de su laboratorio? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Yizhe Jiang, Lane W. Martin. Effect of fabrication processes on BaTiO3 capacitor properties. DOI: 10.1063/5.0203014

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se minimiza la transferencia de calor en un horno tubular? Estrategias clave para una gestión térmica eficiente

- ¿Cómo impacta la diversificación de los hornos de tubo de vacío en el mercado? Desbloquee Soluciones Especializadas para Materiales Avanzados

- ¿Por qué se requiere un flujo continuo de nitrógeno en un horno tubular cerrado durante la síntesis en fase sólida de precursores de LiMnO2?

- ¿Para qué sirve un horno de tubos partidos (zona única)? Calentamiento de precisión con fácil acceso a la muestra

- ¿Qué papel desempeña un horno tubular de alta temperatura en la conversión de precursores poliméricos? Guía de Síntesis de Precisión

- ¿Qué papel juega un horno tubular de laboratorio en el proceso de carbonización de partículas de carbono poroso? Perspectivas de expertos

- ¿Qué es un Horno Tubular? Domine el Calentamiento de Precisión para Materiales Sensibles

- ¿Cómo usar un horno tubular? Domine el control preciso de la temperatura para su laboratorio