En un horno tubular, la transferencia de calor se minimiza principalmente a través de un sistema de aislamiento térmico de alta temperatura de múltiples capas. Este aislamiento está diseñado específicamente para obstruir el flujo de calor desde el tubo de procesamiento central hacia el ambiente externo. Esta contención asegura que el horno pueda alcanzar y mantener altas temperaturas de manera eficiente mientras mantiene la carcasa exterior lo suficientemente fría como para ser segura.

El objetivo final de la gestión térmica en un horno tubular es crear una zona de temperatura estable y uniforme. Esto se logra mediante una estrategia de dos partes: bloqueando pasivamente la pérdida de calor con aislamiento especializado y compensando activamente cualquier pérdida restante con un sistema de control de temperatura preciso.

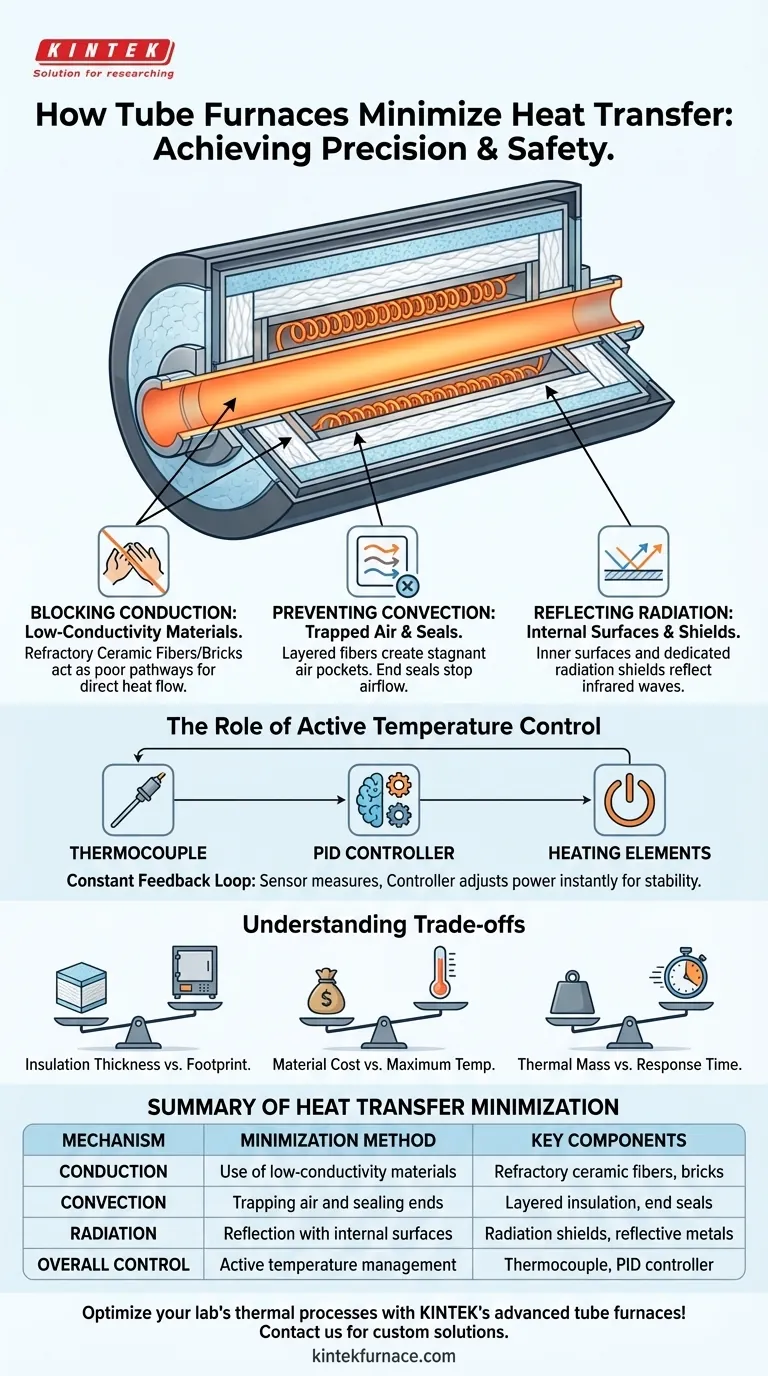

El Principio Fundamental: Combatir los Mecanismos de Transferencia de Calor

Para comprender cómo un horno contiene el calor extremo, primero debe comprender las tres formas en que se mueve el calor: conducción, convección y radiación. Un diseño de horno eficaz contrarresta agresivamente las tres.

Bloqueo de la Conducción con Materiales de Baja Conductividad

La conducción es la transferencia de calor por contacto físico directo. La principal defensa contra esto es el aislamiento mismo.

Estos materiales suelen ser fibras cerámicas refractarias (hechas de alúmina o zirconia) o ladrillos refractarios densos. Su eficacia proviene de su composición química y microestructura porosa, que tienen una conductividad térmica excepcionalmente baja, lo que las convierte en vías deficientes para el calor.

Prevención de la Convección con Aire Atrapado y Sellos

La convección es la transferencia de calor a través del movimiento de un fluido, como el aire. El aire caliente es menos denso y subirá, creando corrientes que transportan el calor.

El aislamiento en un horno tubular está compuesto por fibras en capas que crean millones de pequeñas bolsas de aire. Este aire atrapado no puede circular eficazmente, lo que esencialmente detiene la transferencia de calor por convección a través de las paredes del horno.

Además, se utilizan sellos o tapones de extremo en los extremos del tubo de proceso para evitar que el aire caliente escape y que el aire ambiente frío entre, lo que interrumpiría la uniformidad de la temperatura.

Reflexión de la Radiación con Superficies Internas

La radiación es la transferencia de calor a través de ondas electromagnéticas (específicamente infrarrojas). A las altas temperaturas que se encuentran en un horno, la radiación se convierte en una forma dominante de transferencia de calor.

Si bien los materiales aislantes bloquean principalmente la conducción y la convección, sus superficies internas también desempeñan un papel en la reflexión del calor radiante de vuelta hacia el centro del horno. En hornos de muy alta temperatura o de vacío, se pueden colocar escudos de radiación dedicados hechos de metales reflectantes como el molibdeno en capas dentro del aislamiento para mejorar aún más este efecto.

El Papel del Control Activo de la Temperatura

El aislamiento proporciona control pasivo: ralentiza la pérdida inevitable de calor. Se requiere un sistema de control activo para alcanzar y mantener un punto de ajuste de temperatura preciso.

El Termopar como Sensor

Un termopar es un sensor colocado cerca de los elementos calefactores y el tubo de proceso. Su única función es medir la temperatura en la zona caliente con precisión y en tiempo real.

El Controlador PID como Cerebro

El termopar envía su lectura a un controlador de temperatura, que es el cerebro del horno. Este controlador compara continuamente la temperatura real con el punto de ajuste deseado por el usuario.

Si la temperatura desciende aunque sea ligeramente (debido a la pérdida de calor no bloqueada por el aislamiento), el controlador aumenta instantáneamente la potencia de los elementos calefactores. Si se sobrepasa, reduce la potencia. Este bucle de retroalimentación constante, a menudo gestionado por un algoritmo PID, es lo que garantiza una estabilidad térmica excepcional.

Comprensión de las Ventajas y Desventajas

El diseño del sistema de gestión térmica de un horno implica equilibrar prioridades contrapuestas.

Espesor del Aislamiento vs. Huella del Horno

Más aislamiento se traduce en una mayor eficiencia energética y una superficie externa más fría. Sin embargo, también aumenta el tamaño, el peso y el coste total del horno.

Costo del Material vs. Temperatura Máxima

Los materiales de aislamiento están clasificados para temperaturas específicas. La fibra cerámica estándar es eficaz hasta aproximadamente 1200°C. Para procesos que requieren 1700°C o más, son necesarios materiales más avanzados y significativamente más caros, como fibras de alúmina o zirconia de alta pureza.

Masa Térmica vs. Tiempo de Respuesta

El aislamiento denso y pesado (alta masa térmica) es excelente para mantener una temperatura altamente estable. La desventaja es que tarda mucho tiempo en calentarse y enfriarse. Un horno con aislamiento de fibra ligera (baja masa térmica) tendrá tasas de calentamiento y enfriamiento mucho más rápidas.

Cómo Elegir la Opción Adecuada para su Aplicación

El diseño térmico óptimo depende enteramente de su objetivo científico o industrial.

- Si su objetivo principal es la máxima estabilidad de la temperatura: Busque un horno con aislamiento grueso y multicapa y un controlador PID preciso para mantener un punto de ajuste con una desviación mínima.

- Si su objetivo principal es el ciclado rápido (calentamiento/enfriamiento rápido): Priorice un horno con aislamiento de baja masa térmica, como tableros de fibra cerámica ligeros.

- Si su objetivo principal es la eficiencia energética y la seguridad operativa: Asegúrese de que el horno tenga un aislamiento de alta calidad que resulte en una baja temperatura de la carcasa externa durante el funcionamiento.

Comprender estos principios de gestión térmica le permite seleccionar y operar su horno tubular con mayor precisión y eficiencia.

Tabla Resumen:

| Mecanismo de Transferencia de Calor | Método de Minimización | Componentes Clave |

|---|---|---|

| Conducción | Uso de materiales de baja conductividad | Fibras cerámicas refractarias, ladrillos |

| Convección | Atrapamiento de aire y sellado de extremos | Aislamiento en capas, sellos de extremo |

| Radiación | Reflexión con superficies internas | Escudos de radiación, metales reflectantes |

| Control General | Gestión activa de la temperatura | Termopar, controlador PID |

¡Optimice los procesos térmicos de su laboratorio con los avanzados hornos tubulares de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios soluciones de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo podemos mejorar su eficiencia y precisión.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo contribuye un horno tubular de grado industrial a la cristalización de la espuma de selenio? Dominio de alta cristalinidad

- ¿Qué papel juega un horno tubular en la conversión de lodos en biocarbón? Domina la pirólisis térmica precisa

- ¿Por qué es importante la distribución uniforme de la temperatura en un horno tubular? Garantizar un procesamiento de materiales fiable y reproducible

- ¿Qué Papel Juega un Reactor de Tubo en la Pirólisis de Residuos Alimentarios? Control de la Carbonización para Biochar de Alta Calidad

- ¿Cuál es la función de los autoclaves y reactores tubulares en la lixiviación hidrometalúrgica? Desbloquea el potencial de los minerales refractarios

- ¿Cuál es la característica de diseño central de un horno de tubo de cuarzo? Desbloquee el monitoreo visual en tiempo real en experimentos de alta temperatura

- ¿Qué factores influyen en el tiempo de procesamiento en un horno de tubo rotatorio? Control Maestro para un Tratamiento Térmico Eficiente

- ¿Cómo difieren el control y la uniformidad de la temperatura entre los hornos tubulares verticales y horizontales? Optimice el procesamiento térmico de su laboratorio