Operar un horno tubular sigue una secuencia clara de comprobaciones de seguridad, activación de la alimentación y programación. En su forma más básica, encenderá el interruptor principal de aire y la alimentación del horno, utilizará el controlador digital para establecer su perfil de temperatura deseado y luego presionará el botón de calentamiento para comenzar el ciclo.

La clave para usar eficazmente un horno tubular no es solo seguir la secuencia de inicio, sino comprender cómo su diseño permite un calentamiento preciso y uniforme. Dominar su uso significa controlar la velocidad de cambio de temperatura para garantizar la integridad de la muestra, la precisión del proceso y la seguridad operativa.

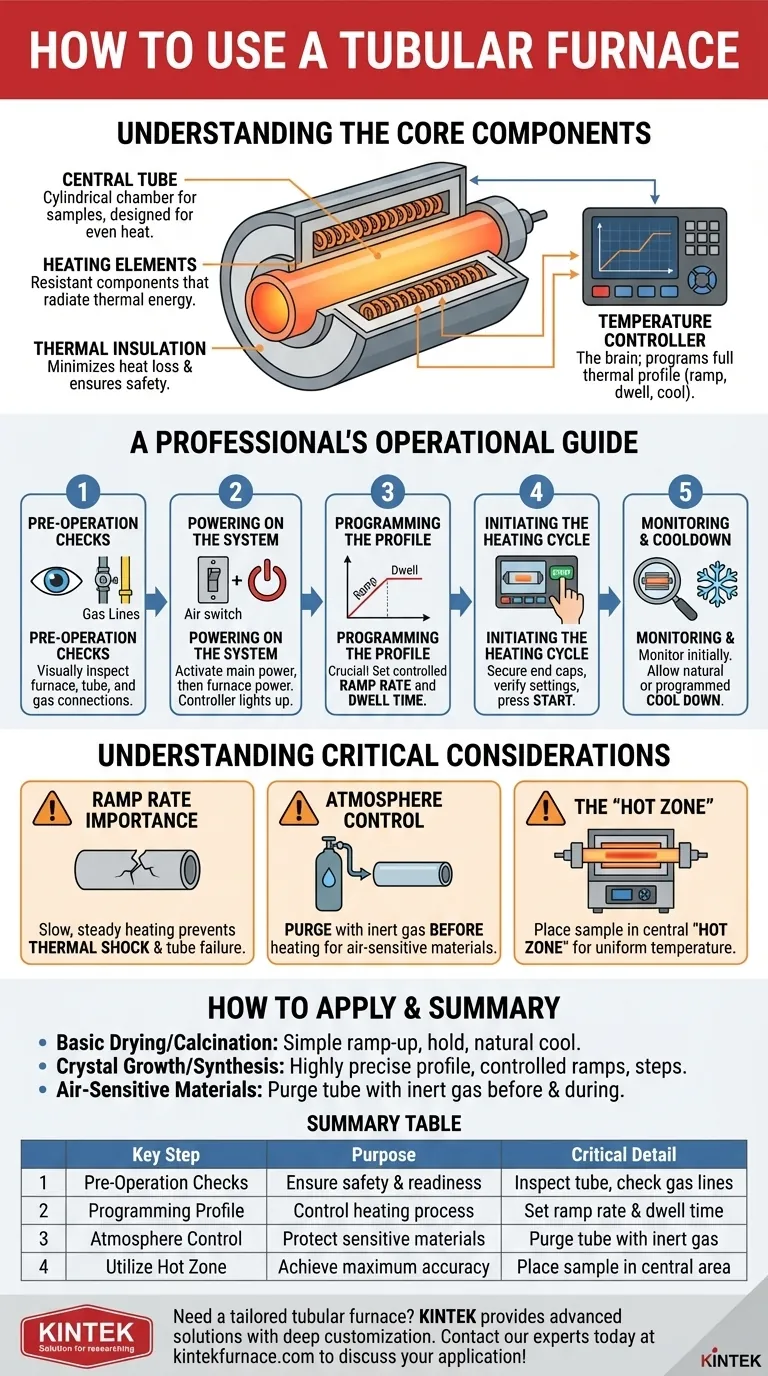

Comprensión de los componentes centrales

Para utilizar un horno tubular correctamente, primero debe comprender sus partes fundamentales y cómo trabajan juntas para crear un entorno térmico controlado.

El tubo central

Esta es la cámara cilíndrica en el corazón del horno donde coloca su material. Su forma está diseñada específicamente para promover una distribución uniforme del calor alrededor de la muestra.

Los elementos calefactores

Estos componentes, generalmente hechos de un material resistente, rodean el tubo central. Cuando la electricidad pasa a través de ellos, se calientan, irradiando energía térmica hacia adentro para calentar el tubo y su contenido.

El controlador de temperatura

Este es el cerebro del sistema. Es una interfaz digital que le permite establecer una temperatura precisa y, lo que es más importante, programar un perfil térmico completo, incluida la velocidad de calentamiento (tasa de rampa), cuánto tiempo mantener una temperatura (tiempo de permanencia) y la velocidad de enfriamiento.

El aislamiento térmico

Todo el conjunto está encerrado en aislamiento de alto rendimiento. Esto minimiza la pérdida de calor, mejora la eficiencia energética y mantiene el exterior del horno lo suficientemente frío como para ser seguro, canalizando toda la energía hacia su muestra.

Una guía operativa profesional

Yendo más allá de lo básico, un enfoque profesional implica un flujo de trabajo más deliberado y consciente de la seguridad.

Paso 1: Comprobaciones previas a la operación

Antes de aplicar energía, inspeccione visualmente el horno. Asegúrese de que el tubo de proceso esté insertado correctamente, libre de grietas y que no haya obstrucciones dentro o alrededor de la unidad. Si está utilizando una atmósfera controlada, verifique que todas las líneas de gas estén conectadas de forma segura.

Paso 2: Encendido del sistema

Primero, active la fuente de alimentación principal, que puede ser un interruptor de pared o un "interruptor de aire". Luego, encienda el interruptor de alimentación principal del horno. El controlador de temperatura debe iluminarse.

Paso 3: Programación del perfil de temperatura

Este es el paso más crítico para el éxito del proceso. En lugar de simplemente establecer una temperatura final, debe programar la tasa de rampa: qué tan rápido se calienta el horno, medido en grados por minuto u hora. Una rampa lenta y controlada es esencial. Luego, programe el tiempo de permanencia y cualquier paso de enfriamiento posterior.

Paso 4: Inicio del ciclo de calentamiento

Una vez que su programa esté configurado y haya colocado su muestra en el tubo, asegure las tapas finales. Vuelva a verificar la configuración de su programa en la pantalla del controlador y luego presione el botón "Calentar", "Ejecutar" o "Inicio" para comenzar el ciclo.

Paso 5: Monitoreo y enfriamiento

El horno ahora ejecutará el programa automáticamente. Sin embargo, es una buena práctica monitorear la fase inicial para asegurarse de que esté funcionando como se espera. Una vez que el ciclo se complete, permita que el horno se enfríe de acuerdo con su programa o naturalmente antes de intentar retirar su muestra.

Comprensión de las consideraciones críticas

Una operación simple puede llevar a resultados deficientes o daños al equipo. Comprender las compensaciones del tratamiento es crucial para el uso profesional.

La importancia de la tasa de rampa

Calentar el tubo del horno demasiado rápido puede causar choque térmico, lo que lleva a grietas y fallas catastróficas. Utilice siempre una tasa de rampa lenta y constante, especialmente con tubos de cerámica o cuarzo, para permitir que el material se expanda uniformemente.

Control de atmósfera

Muchas aplicaciones requieren una atmósfera de gas inerte o reactivo para prevenir la oxidación o facilitar una reacción. Si este es su objetivo, debe purgar el aire del tubo con el gas elegido antes de comenzar a calentar y mantener una ligera presión positiva durante todo el ciclo.

La "Zona Caliente"

Si bien los hornos tubulares proporcionan una excelente uniformidad de temperatura, siempre hay un área central que promueve una "zona caliente", donde la temperatura es más precisa y estable. Para trabajos precisos, debe conocer la ubicación de la zona caliente de su horno y colocar su muestra directamente dentro de ella.

Cómo aplicar esto a su proyecto

Su procedimiento operativo debe guiarse por su objetivo científico o industrial específico.

- Si su enfoque principal es el secado básico de materiales o la calcinación: A menudo es suficiente una simple rampa de temperatura ascendente hasta un punto fijo, una permanencia y un enfriamiento natural.

- Si su enfoque principal es el crecimiento de cristales o la síntesis de materiales avanzados: Deberá programar un perfil altamente preciso con tasas de rampa controladas, múltiples pasos de temperatura y una tasa de enfriamiento controlada.

- Si su enfoque principal es trabajar con materiales sensibles al aire: Su procedimiento debe incluir pasos para purgar el tubo con un gas inerte antes de calentar y mantener esa atmósfera durante la ejecución.

Al ir más allá de la operación simple para comprender los principios del calentamiento controlado, puede asegurar resultados seguros, repetibles y exitosos de su horno tubular.

Tabla de resumen:

| Paso clave | Propósito | Detalle crítico |

|---|---|---|

| Comprobaciones previas a la operación | Garantizar la seguridad y la preparación | Inspeccionar el tubo, verificar las líneas de gas para el control de la atmósfera |

| Programación del perfil | Controlar el proceso de calentamiento | Establecer la tasa de rampa y el tiempo de permanencia para evitar el choque térmico |

| Control de atmósfera | Proteger materiales sensibles | Purgar el tubo con gas inerte antes de calentar |

| Utilizar la zona caliente | Lograr la máxima precisión | Colocar la muestra en el área de temperatura más uniforme del horno |

¿Necesita un horno tubular adaptado a su proceso específico? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, incluidos los hornos tubulares, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, garantizando un control preciso de la temperatura y la precisión del proceso. ¡Póngase en contacto con nuestros expertos hoy mismo para discutir su aplicación y obtener una solución personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería