Un flujo continuo de nitrógeno es fundamental para crear un ambiente estrictamente inerte y deficiente en oxígeno dentro del horno tubular cerrado. Esta atmósfera protectora previene la oxidación excesiva de los iones de manganeso durante la etapa de síntesis a 750 °C, asegurando la formación exitosa de LiMnO2 de fase pura.

La función principal del flujo de nitrógeno es actuar como una barrera contra el oxígeno atmosférico. Al mantener un ambiente deficiente en oxígeno, permite que el agente reductor (glucosa) controle con precisión el estado de valencia del manganeso, previniendo la formación de impurezas no deseadas.

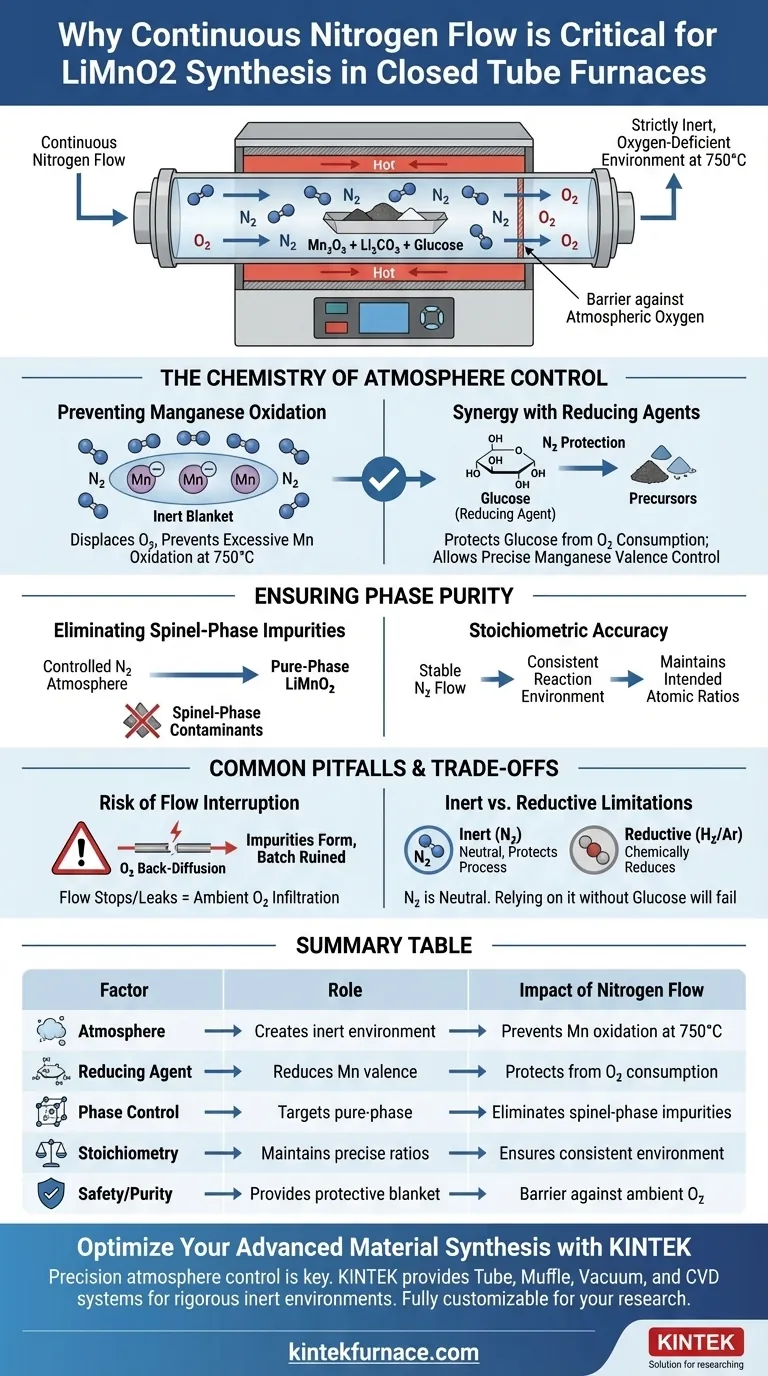

La Química del Control Atmosférico

Prevención de la Oxidación del Manganeso

A altas temperaturas, específicamente alrededor de 750 °C, los iones de manganeso son muy susceptibles a la oxidación excesiva si se exponen al aire.

El flujo continuo de nitrógeno desplaza el oxígeno dentro del tubo, creando una "manta" inerte alrededor de los reactivos. Esta inhibición de la oxidación es el requisito previo fundamental para sintetizar el material correcto.

Sinergia con Agentes Reductores

El nitrógeno por sí solo proporciona el ambiente inerte, pero la transformación química depende de que la glucosa actúe como agente reductor.

La atmósfera de nitrógeno asegura que la glucosa reaccione exclusivamente con los materiales precursores (Mn2O3 y Li2CO3). Evita que la glucosa sea consumida por el oxígeno atmosférico, preservando su poder reductor para la síntesis de LiMnO2.

Asegurando la Pureza de Fase

Eliminación de Impurezas de Fase Espinela

El riesgo principal en esta síntesis es la formación de contaminantes de fase espinela, que ocurren cuando se permite que el manganeso se oxide en exceso.

Al controlar estrictamente la atmósfera, el flujo de nitrógeno fuerza la ruta de reacción hacia el manganito de litio de fase pura deseado. Esta precisión estructural es vital para el rendimiento electroquímico del material final.

Precisión Estequiométrica

Para que la reacción entre Mn2O3 y Li2CO3 produzca la estequiometría correcta, las variables externas deben minimizarse.

Un flujo de nitrógeno estable asegura que el ambiente de reacción permanezca constante durante todo el proceso de calentamiento. Esta estabilidad permite que los precursores reaccionen con precisión, manteniendo las proporciones atómicas deseadas en la red cristalina final.

Errores Comunes y Compensaciones

El Riesgo de Interrupción del Flujo

El sistema depende de un flujo *continuo*; una atmósfera de nitrógeno estática a menudo es insuficiente.

Si el flujo se detiene o el tubo no está perfectamente sellado, el oxígeno ambiental puede difundirse de regreso a la zona caliente. Incluso cantidades traza de oxígeno a 750 °C pueden desencadenar la formación de impurezas, arruinando el lote.

Limitaciones Inertes vs. Reductoras

Es importante distinguir entre una atmósfera *inerte* (Nitrógeno) y una atmósfera *reductora* (como H2/Ar utilizada para otros precursores).

En esta síntesis específica, el nitrógeno es neutro. No reduce el manganeso en sí mismo; simplemente protege el proceso para que la glucosa añadida pueda funcionar eficazmente. Confiar en el nitrógeno sin el agente reductor correcto no produciría LiMnO2.

Tomando la Decisión Correcta para su Objetivo

Para asegurar el éxito de su síntesis en fase sólida, alinee sus controles de proceso con sus requisitos de pureza:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el flujo de nitrógeno esté activo antes de que comience el calentamiento y continúe hasta que el horno se haya enfriado por completo para evitar la reoxidación.

- Si su enfoque principal es la Estequiometría: Verifique que la concentración de glucosa esté calculada correctamente, ya que la atmósfera de nitrógeno depende de este agente para reducir químicamente el manganeso.

Controle la atmósfera rigurosamente y controlará la calidad de su precursor final.

Tabla Resumen:

| Factor | Rol en la Síntesis de LiMnO2 | Impacto del Flujo de Nitrógeno |

|---|---|---|

| Atmósfera | Crea un ambiente inerte/deficiente en oxígeno | Previene la oxidación excesiva de Mn a 750 °C |

| Agente Reductor | La glucosa reduce la valencia del manganeso | Protege la glucosa del consumo de oxígeno atmosférico |

| Control de Fase | Objetivo: manganito de litio de fase pura | Elimina la formación de impurezas de fase espinela |

| Estequiometría | Mantiene proporciones atómicas precisas | Asegura un ambiente de reacción y estabilidad consistentes |

| Seguridad/Pureza | Proporciona una manta de gas protectora | Actúa como barrera contra la difusión de oxígeno ambiental |

Optimice su Síntesis de Materiales Avanzados con KINTEK

El control preciso de la atmósfera marca la diferencia entre el LiMnO2 de fase pura y los lotes contaminados. KINTEK ofrece sistemas líderes en la industria de Tubos, Muflas, Vacío y CVD diseñados específicamente para mantener los rigurosos ambientes inertes requeridos para la investigación y producción de alto riesgo.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus requisitos estequiométricos y térmicos únicos. No deje que la contaminación atmosférica comprometa sus resultados.

Contacte a KINTEK Hoy para Personalizar su Solución de Síntesis

Guía Visual

Referencias

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juega un horno tubular de alta temperatura en la preparación de marcos NC? Dominio de la carbonización de precisión

- ¿Qué papel juega un horno tubular vertical de alta precisión en la fundición de mineral de níquel? Domina la simulación de fundición industrial

- ¿Qué condiciones de proceso específicas proporciona un horno tubular de alta temperatura para la activación del negro de carbón? Maximizar el rendimiento

- ¿Cuáles son las ventajas técnicas de usar un horno tubular para el nitruro de carbono? Domina la ingeniería avanzada de defectos

- ¿Cuál es el principio de funcionamiento de un horno de tubo de vacío? Domine el procesamiento preciso a alta temperatura

- ¿Qué papel juegan los hornos de caja o tubo de alto rendimiento en el sinterizado de LATP? Dominar la densificación y la conductividad iónica

- ¿Por qué se necesitan el sellado al vacío y los tubos de cuarzo para el tratamiento térmico de FeSiBPCCuNb? Lograr propiedades magnéticas puras

- ¿Qué tareas tecnológicas específicas realiza un horno tubular de alta temperatura? Pruebas de fiabilidad de sensores de fibra óptica