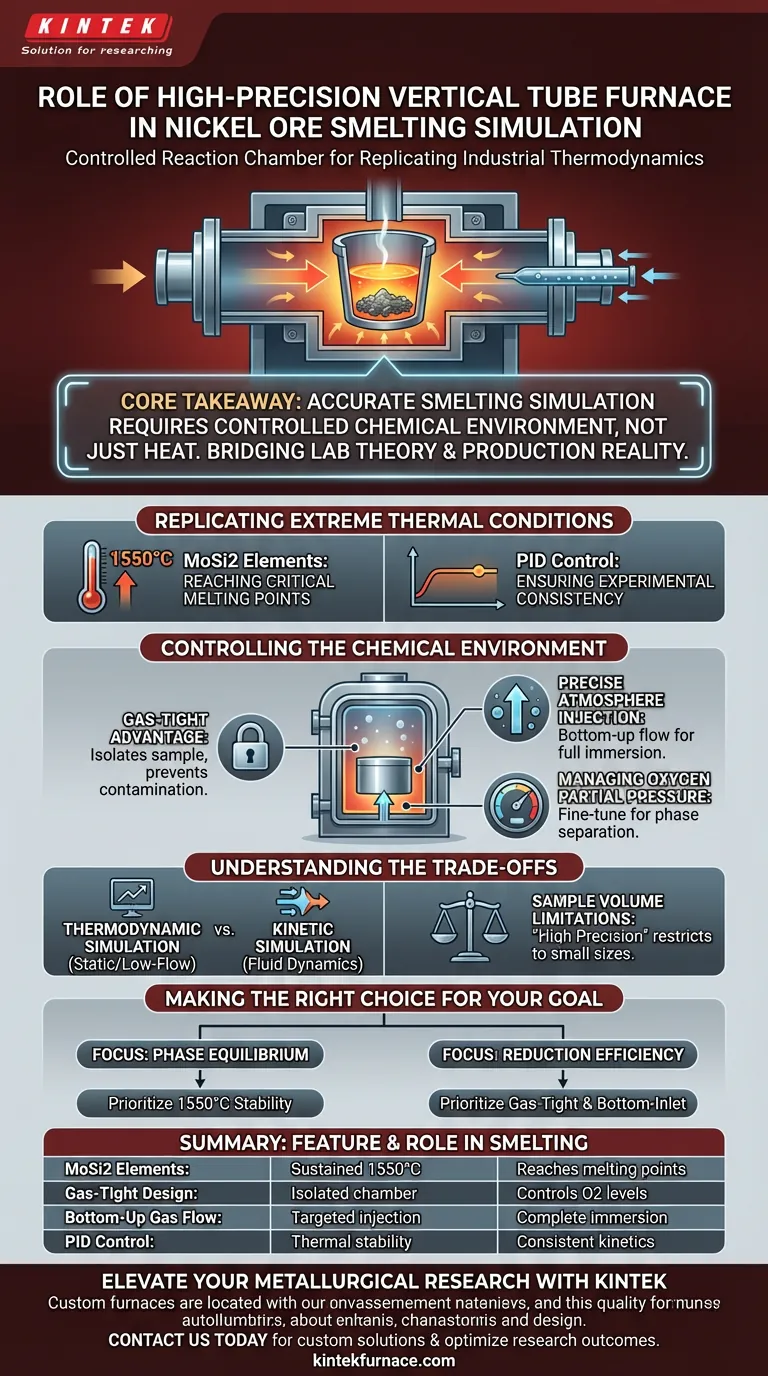

El papel principal de un horno tubular vertical de alta precisión en la fundición de mineral de níquel es actuar como una cámara de reacción estrictamente controlada que replica la termodinámica industrial. Al utilizar elementos calefactores especializados de disiliciuro de molibdeno (MoSi2), este equipo proporciona la estabilidad térmica extrema requerida para fundir muestras de mineral y, al mismo tiempo, gestionar las complejas atmósferas de gas necesarias para la reducción química.

Conclusión Clave Para simular con precisión la fundición industrial, el calor por sí solo es insuficiente; se debe controlar el entorno químico. Este horno cierra la brecha entre la teoría de laboratorio y la realidad de producción al mantener temperaturas de hasta 1550 °C y permitir una regulación precisa de la presión parcial de oxígeno y las atmósferas reductoras.

Replicando Condiciones Térmicas Extremas

Para comprender el valor de este equipo, hay que mirar más allá del simple calentamiento. El éxito de una simulación de fundición depende de la estabilidad e intensidad del entorno térmico.

Alcanzando Puntos Críticos de Fusión

La fundición de mineral de níquel requiere temperaturas que superan las capacidades de los hornos de laboratorio estándar. El horno tubular vertical utiliza elementos calefactores de disiliciuro de molibdeno (MoSi2) para alcanzar y mantener un rango de alta temperatura de 1550 °C.

Garantizando la Consistencia Experimental

En simulaciones fiables, las fluctuaciones de temperatura pueden arruinar los datos sobre la cinética de reacción. Este horno está diseñado para mantener de forma estable un alto calor, asegurando que el mineral permanezca en la fase fundida correcta durante todo el experimento.

Controlando el Entorno Químico

La ventaja más distintiva de un horno tubular vertical de alta precisión es su capacidad para manipular la atmósfera que rodea a la muestra. La fundición no es solo fusión; es un proceso de reducción química.

La Ventaja de la Estanqueidad al Gas

La fundición industrial depende de mezclas de gas específicas para reducir los óxidos a metal. Este horno presenta un diseño hermético al gas que aísla la muestra del entorno de laboratorio ambiental, evitando la contaminación.

Inyección Precisa de Gas

Para simular las condiciones reductoras de un alto horno o horno eléctrico, los gases se introducen por la parte inferior del tubo. Este flujo de abajo hacia arriba asegura que la muestra esté completamente inmersa en la mezcla de gas requerida.

Gestión de la Presión Parcial de Oxígeno

La separación del níquel de la escoria depende en gran medida de la presión parcial de oxígeno. Este equipo permite a los investigadores ajustar esta variable, recreando las condiciones termodinámicas exactas que se encuentran en el procesamiento a gran escala.

Comprendiendo las Compensaciones

Si bien este equipo es esencial para la simulación termodinámica, es importante reconocer sus limitaciones en comparación con las operaciones industriales.

Simulación Termodinámica vs. Cinética

Este horno se destaca en la simulación de termodinámica (temperatura y equilibrio químico). Sin embargo, dado que es un entorno estático o de bajo flujo, puede que no replique perfectamente la dinámica de fluidos física y las tasas de transferencia de masa de un horno industrial agitado.

Limitaciones del Volumen de Muestra

La naturaleza de "alta precisión" del equipo generalmente lo restringe a tamaños de muestra pequeños. Si bien esto permite un control exacto, significa que los resultados deben extrapolarse cuidadosamente al aplicarlos a escenarios de procesamiento a granel.

Tomando la Decisión Correcta para su Objetivo

Al diseñar su experimento, considere qué variables son más críticas para su conjunto de datos.

- Si su enfoque principal es el Equilibrio de Fases: Priorice la capacidad del horno para mantener una temperatura constante de 1550 °C, ya que la estabilidad de la temperatura es el factor decisivo en la separación de fases.

- Si su enfoque principal es la Eficiencia de Reducción: Concéntrese en las capacidades de estanqueidad al gas y los sistemas de entrada de gas inferior para controlar estrictamente la presión parcial de oxígeno.

Al aprovechar la estabilidad a alta temperatura y la precisión atmosférica de este horno, transforma una prueba de calentamiento básica en una rigurosa simulación de metalurgia industrial.

Tabla Resumen:

| Característica | Papel en la Simulación de Fundición | Beneficio |

|---|---|---|

| Elementos MoSi2 | Calor sostenido hasta 1550 °C | Alcanza puntos críticos de fusión para el mineral de níquel |

| Diseño Hermético al Gas | Cámara de reacción aislada | Evita la contaminación y controla los niveles de oxígeno |

| Flujo de Gas de Abajo hacia Arriba | Inyección de atmósfera dirigida | Asegura la inmersión completa de la muestra en gases reductores |

| Control PID | Estabilidad y precisión térmica | Garantiza una cinética de reacción y datos consistentes |

Mejore su Investigación Metalúrgica con KINTEK

Las simulaciones precisas de fundición requieren más que solo calor; exigen un control absoluto sobre el entorno térmico y químico. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de alto rendimiento Muffle, Tubulares, Rotatorios, de Vacío y CVD, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para sus necesidades únicas de procesamiento de minerales.

Ya sea que esté refinando mineral de níquel o desarrollando nuevas aleaciones, nuestro equipo proporciona la estabilidad de 1550 °C y la precisión hermética al gas necesarias para cerrar la brecha entre la teoría de laboratorio y la producción industrial. Contáctenos hoy para discutir los requisitos de su horno personalizado y optimizar los resultados de su investigación.

Guía Visual

Referencias

- Erdenebold Urtnasan, Jei‐Pil Wang. Artificial Slags with Modulated Properties for Controlled Nickel Dissolution in Smelting Process. DOI: 10.1007/s12666-024-03304-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno tubular en el reciclaje de condensadores de tantalio? Mejora de la recuperación de metales mediante pirólisis

- ¿Qué papel juega un horno tubular horizontal en la carbonización de precursores de líquidos iónicos? Control Térmico Maestro

- ¿Por qué es necesario el tratamiento de recocido en un horno tubular para la conversión de V-Ni3S2/NF? Domina la fosforización precisa

- ¿Qué papel juega un horno de tubo de cuarzo horizontal en la síntesis de Bi2Se3? Optimizar la producción de nanoláminas CVD

- ¿Cuál es el uso principal de un horno tubular de laboratorio en los procesos de carbonización de biomasa? Precision Biochar Engineering

- ¿Cuáles son las principales industrias donde se utilizan los hornos tubulares? Esenciales para I+D de Semiconductores, Baterías y Materiales

- ¿Qué características adicionales pueden tener los hornos de tubo? Mejore su laboratorio con control avanzado y personalización

- ¿Cuál es la función de un horno tubular durante la fase de reducción con hidrógeno? Optimizar las microestructuras de los catalizadores