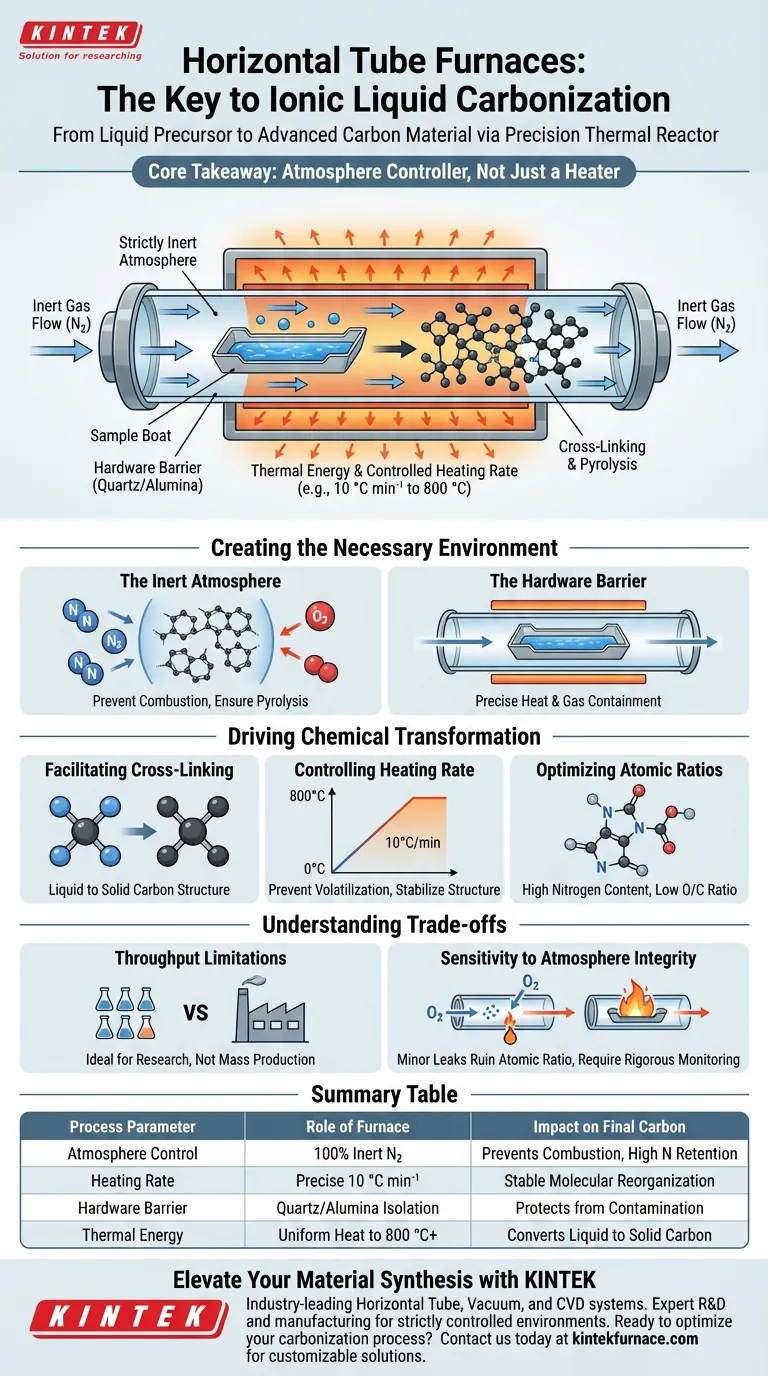

El horno tubular horizontal actúa como un reactor térmico de precisión que convierte los precursores de líquidos iónicos en materiales de carbono avanzados. Proporciona un entorno estrictamente controlado y libre de oxígeno que permite la pirólisis y la reticulación de estos líquidos sin que se quemen u oxiden.

Conclusión Clave El horno tubular horizontal no es simplemente un calentador; es un controlador de atmósfera. Al acoplar una velocidad de calentamiento específica (por ejemplo, 10 °C min⁻¹) con un flujo constante de gas inerte, obliga a los líquidos iónicos a someterse a reticulación química en lugar de combustión, preservando un alto contenido de nitrógeno y asegurando la formación de intermedios carbonosos estables.

Creación del Entorno de Reacción Necesario

Para carbonizar un líquido iónico con éxito, debes evitar que reaccione con el aire ambiente.

El Papel de la Atmósfera Inerte

La función principal del horno es mantener una atmósfera estrictamente inerte, típicamente utilizando un flujo continuo de nitrógeno.

Los líquidos iónicos son sales orgánicas; si se calientan en presencia de oxígeno, simplemente se combustionarían y se convertirían en cenizas o gas.

El horno tubular asegura que el entorno permanezca completamente libre de oxígeno, obligando al material a descomponerse térmicamente (pirólisis) en lugar de oxidarse.

La Barrera de Hardware

El componente central es el tubo del horno, generalmente construido con materiales resistentes a altas temperaturas como cuarzo o alúmina.

Este tubo sirve como barrera física que aísla la muestra de líquido iónico del entorno externo.

Permite la aplicación precisa de calor mientras contiene la atmósfera de gas específica requerida para la reacción.

Impulsando la Transformación Química

Una vez asegurada la atmósfera, el horno gestiona la energía necesaria para cambiar el estado del material.

Facilitando la Reticulación

El horno proporciona la energía térmica necesaria para iniciar las reacciones de reticulación dentro del líquido iónico.

A medida que aumenta la temperatura, los precursores líquidos comienzan a unirse eficazmente, solidificándose en una estructura de carbono cohesiva.

Este paso es el puente entre un precursor líquido crudo y un material sólido funcional.

Controlando la Velocidad de Calentamiento

La regulación precisa de la velocidad de calentamiento es fundamental para determinar la estructura final del carbono.

Un protocolo estándar implica una rampa de 10 °C min⁻¹ hasta una temperatura objetivo de aproximadamente 800 °C.

Esta rampa controlada evita la volatilización rápida, dando tiempo a la estructura molecular para estabilizarse y reorganizarse.

Optimizando las Proporciones Atómicas

Las condiciones específicas mantenidas por el horno influyen directamente en la composición química del producto final.

Al prevenir la oxidación, el proceso produce intermedios carbonosos con alto contenido de nitrógeno.

Simultáneamente, asegura bajas proporciones de oxígeno/carbono, que a menudo son una métrica de rendimiento clave para estos materiales.

Comprendiendo las Compensaciones

Si bien los hornos tubulares horizontales ofrecen precisión, introducen limitaciones específicas que debes tener en cuenta.

Limitaciones de Rendimiento

Estos hornos están típicamente diseñados para procesamiento por lotes o experimentos continuos a pequeña escala.

Son excelentes para investigación y síntesis de materiales de alto valor, pero generalmente no son adecuados para producción en masa a granel sin modificaciones significativas de escalado.

Sensibilidad a la Integridad de la Atmósfera

El éxito de la carbonización depende completamente del sellado y la integridad del flujo de gas del tubo.

Incluso una fuga menor que introduzca oxígeno puede arruinar la proporción atómica del derivado del líquido iónico, lo que lleva a la combustión en lugar de la carbonización.

El sistema requiere un monitoreo riguroso de las tasas de flujo de gas para mantener el estado "inerte" durante toda la duración del calentamiento.

Tomando la Decisión Correcta para tu Objetivo

Al configurar tu proceso de carbonización, adapta los parámetros del horno a tus objetivos de material específicos.

- Si tu enfoque principal es la Composición Elemental: Prioriza un sistema de flujo de gas robusto para asegurar que el entorno esté 100% libre de oxígeno, maximizando la retención de nitrógeno.

- Si tu enfoque principal es la Integridad Estructural: Reduce la velocidad de calentamiento (potencialmente por debajo de 10 °C min⁻¹) para permitir una reticulación más lenta y ordenada durante la transición de fase.

El horno tubular horizontal es el guardián que determina si tu líquido iónico se convierte en carbono de alto valor o simplemente se evapora como gas.

Tabla Resumen:

| Parámetro del Proceso | Papel del Horno Tubular Horizontal | Impacto en el Material de Carbono Final |

|---|---|---|

| Control de Atmósfera | Proporciona un entorno de nitrógeno 100% inerte | Previene la combustión; asegura alta retención de nitrógeno |

| Velocidad de Calentamiento | Rampa precisa de 10 °C min⁻¹ | Facilita la reorganización molecular/reticulación estable |

| Barrera de Hardware | Aislamiento de tubo de cuarzo/alúmina de alta pureza | Protege las muestras de la contaminación y el oxígeno ambiental |

| Energía Térmica | Aplicación uniforme de calor hasta 800 °C+ | Convierte precursores líquidos en estructuras carbonosas sólidas |

Mejora la Síntesis de tus Materiales con KINTEK

No dejes que las fugas de oxígeno o el calentamiento desigual comprometan la carbonización de tu líquido iónico. KINTEK ofrece sistemas líderes en la industria de Tubo Horizontal, Vacío y CVD diseñados para investigadores que exigen precisión. Respaldados por I+D y fabricación expertas, nuestros hornos ofrecen los entornos estrictamente controlados necesarios para preservar las proporciones atómicas y garantizar la integridad estructural.

¿Listo para optimizar tu proceso de carbonización? Contáctanos hoy para explorar nuestros hornos de alta temperatura de laboratorio personalizables y encontrar la solución perfecta para tus necesidades de investigación únicas.

Guía Visual

Referencias

- Nawaf Albeladi, Robert Mokaya. Ultra-high surface area ionic-liquid-derived carbons that meet both gravimetric and volumetric methane storage targets. DOI: 10.1039/d3ee03957a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo facilita un horno tubular de doble zona la síntesis de cristales únicos de CrSBr? Domina el proceso CVT

- ¿Cuál es el principio de funcionamiento de un horno de tubos verticales de lecho fluidizado? Logre una eficiencia de tratamiento térmico superior

- ¿Cuáles son las precauciones de manipulación y colocación para un horno de tubo de vacío? Garantice una operación segura y eficiente

- ¿Por qué se requiere un horno tubular de alta temperatura para la preparación de ferrita de bario? Lograr un magnetismo óptimo

- ¿Por qué se utilizan crisoles y hornos tubulares de corindón para la pre-carbonización de biomasa? Optimice su pirólisis a 500°C

- ¿Cuáles son los requisitos funcionales esenciales para un horno tubular utilizado en el proceso de activación de carbón activado a partir de biomasa?

- ¿Qué características de control de temperatura suelen tener los hornos tubulares? Logre una gestión térmica precisa para su laboratorio

- ¿Por qué es necesario un caudal de nitrógeno específico dentro de un horno tubular durante la carbonización del PVDF?