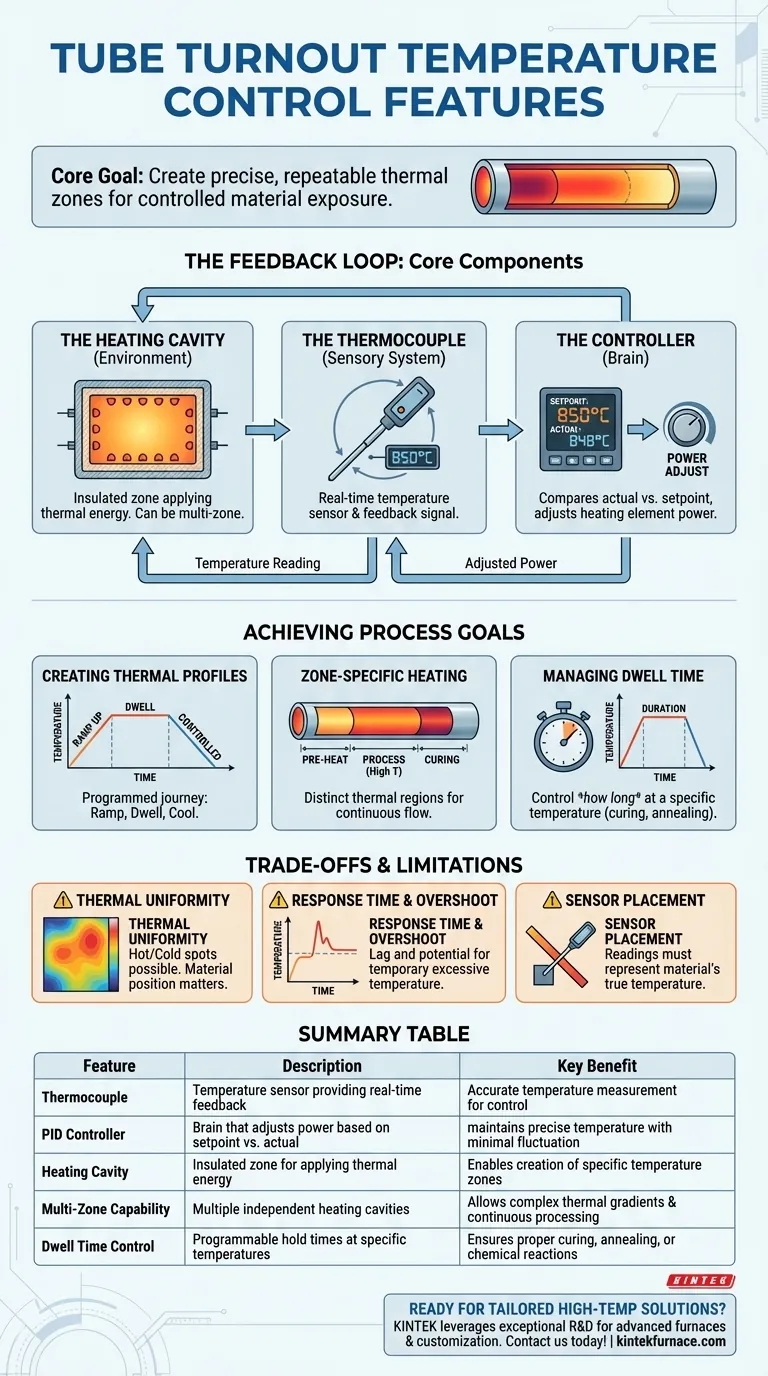

En esencia, el control de temperatura de un horno tubular se basa en un sistema de cavidades de calentamiento controladas por termopares. Estos componentes funcionan al unísono para crear zonas de temperatura altamente específicas, exponiendo los materiales a un perfil térmico calculado durante duraciones precisas para lograr el resultado de procesamiento deseado.

El objetivo fundamental del control de temperatura en un horno tubular no es meramente aplicar calor. Es crear zonas térmicas precisas y repetibles que gestionen la exposición de un material a diferentes temperaturas durante períodos de tiempo específicos, asegurando un procesamiento predecible y de alta calidad.

Los componentes principales del control de temperatura

Para lograr una gestión térmica precisa, un horno tubular integra tres componentes críticos en un bucle de retroalimentación. Comprender cómo interactúan es clave para controlar su proceso.

La cavidad de calentamiento: El entorno

Una cavidad de calentamiento es una zona aislada donde se aplica energía térmica al material. Un horno tubular puede presentar una o más de estas cavidades, cada una de las cuales puede actuar como una zona de temperatura independiente.

Esta capacidad multizona es lo que permite la creación de gradientes de temperatura complejos a lo largo del camino del material.

El termopar: El sistema sensorial

El termopar es el sensor de temperatura. Es una sonda robusta colocada dentro de la cavidad de calentamiento para proporcionar una medición en tiempo real de la temperatura real.

Esta medición es la señal de retroalimentación crítica. Sin una lectura precisa de la temperatura del termopar, el verdadero control es imposible.

El controlador: El cerebro de la operación

El termopar envía sus datos de temperatura a un controlador, a menudo un controlador PID (Proporcional-Integral-Derivativo). Esta unidad compara continuamente la temperatura real con la temperatura deseada (el "punto de ajuste").

Basándose en cualquier diferencia, el controlador ajusta con precisión la potencia enviada a los elementos calefactores dentro de la cavidad, aumentándola o disminuyéndola para mantener el punto de ajuste con alta precisión.

Cómo las zonas de temperatura logran un objetivo de proceso

La combinación de estos componentes permite un control de proceso sofisticado que va mucho más allá del simple calentamiento. Permite la ejecución de una receta térmica específica.

Creación de perfiles térmicos

Un perfil térmico es el recorrido de la temperatura de un material a lo largo del tiempo. El sistema de control le permite programar este recorrido, como un aumento rápido a una temperatura específica, mantenerla estable durante un "tiempo de residencia" establecido y luego enfriarla a una velocidad controlada.

Calentamiento específico por zona

Con múltiples cavidades de calentamiento, puede crear regiones térmicas distintas. Un material puede pasar de una zona de precalentamiento a una zona de procesamiento de alta temperatura y luego a una zona de curado, todo dentro de un solo horno y en un flujo continuo.

Gestión del tiempo de residencia

El sistema no solo gestiona cuán caliente se pone, sino por cuánto tiempo. Este control sobre el tiempo de residencia es crucial para procesos como el curado, el recocido o el desencadenamiento de reacciones químicas específicas, donde tanto la temperatura como el tiempo son variables críticas.

Comprensión de las ventajas y limitaciones

Aunque potentes, estos sistemas no están exentos de desafíos operativos. La conciencia de estas limitaciones es esencial para la resolución de problemas y la optimización del proceso.

Retos de uniformidad térmica

Lograr una temperatura perfectamente uniforme en todo el volumen de una cavidad de calentamiento es difícil. Pueden existir "puntos calientes" o "puntos fríos", lo que podría conducir a un procesamiento inconsistente si la posición del material no se gestiona con cuidado.

Tiempo de respuesta y sobrepaso

Existe un retraso natural entre la llamada del controlador para calentar y la respuesta completa de la masa térmica de la cavidad. Un controlador mal sintonizado puede "sobrepasar" el punto de ajuste, exponiendo temporalmente el material a temperaturas excesivas que podrían causar daños.

La colocación del sensor es crítica

Un termopar solo mide la temperatura en el punto específico donde se encuentra su punta. Si se coloca incorrectamente, demasiado cerca de un elemento calefactor o lejos del material, sus lecturas no representarán la temperatura real que está experimentando el material, lo que lleva a un control de proceso defectuoso.

Aplicando esto a su proceso

Comprender la mecánica del control de temperatura le permite adaptar el rendimiento del sistema a su objetivo específico.

- Si su enfoque principal es la repetibilidad del proceso: Asegúrese de que sus termopares estén calibrados correctamente y que su controlador PID esté ajustado para minimizar las fluctuaciones de temperatura alrededor del punto de ajuste.

- Si su enfoque principal es la integridad del material: Mapee el perfil térmico cuidadosamente y programe su controlador para evitar sobrepasos de temperatura que podrían comprometer materiales sensibles.

- Si su enfoque principal es la eficiencia del rendimiento: Optimice sus zonas de calentamiento y tiempos de residencia para lograr el resultado de procesamiento deseado en el ciclo más corto posible sin sacrificar la calidad.

Al ver estas características como un sistema completo e interconectado, usted obtiene un control directo sobre la calidad y la consistencia de su producto final.

Tabla resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Termopar | Sensor de temperatura que proporciona retroalimentación en tiempo real | Medición precisa de la temperatura para el control |

| Controlador PID | Cerebro que ajusta la potencia en función del punto de ajuste vs. la temperatura real | Mantiene una temperatura precisa con una fluctuación mínima |

| Cavidad de calentamiento | Zona aislada para aplicar energía térmica | Permite la creación de zonas de temperatura específicas |

| Capacidad multizona | Múltiples cavidades de calentamiento independientes | Permite gradientes térmicos complejos y procesamiento continuo |

| Control del tiempo de residencia | Tiempos de mantenimiento programables a temperaturas específicas | Asegura el curado, recocido o reacciones químicas adecuados |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones de alta temperatura a medida? KINTEK aprovecha una excepcional investigación y desarrollo y fabricación interna para proporcionar hornos tubulares avanzados y otros sistemas de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para un control preciso de la temperatura y resultados repetibles. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de procesamiento de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas