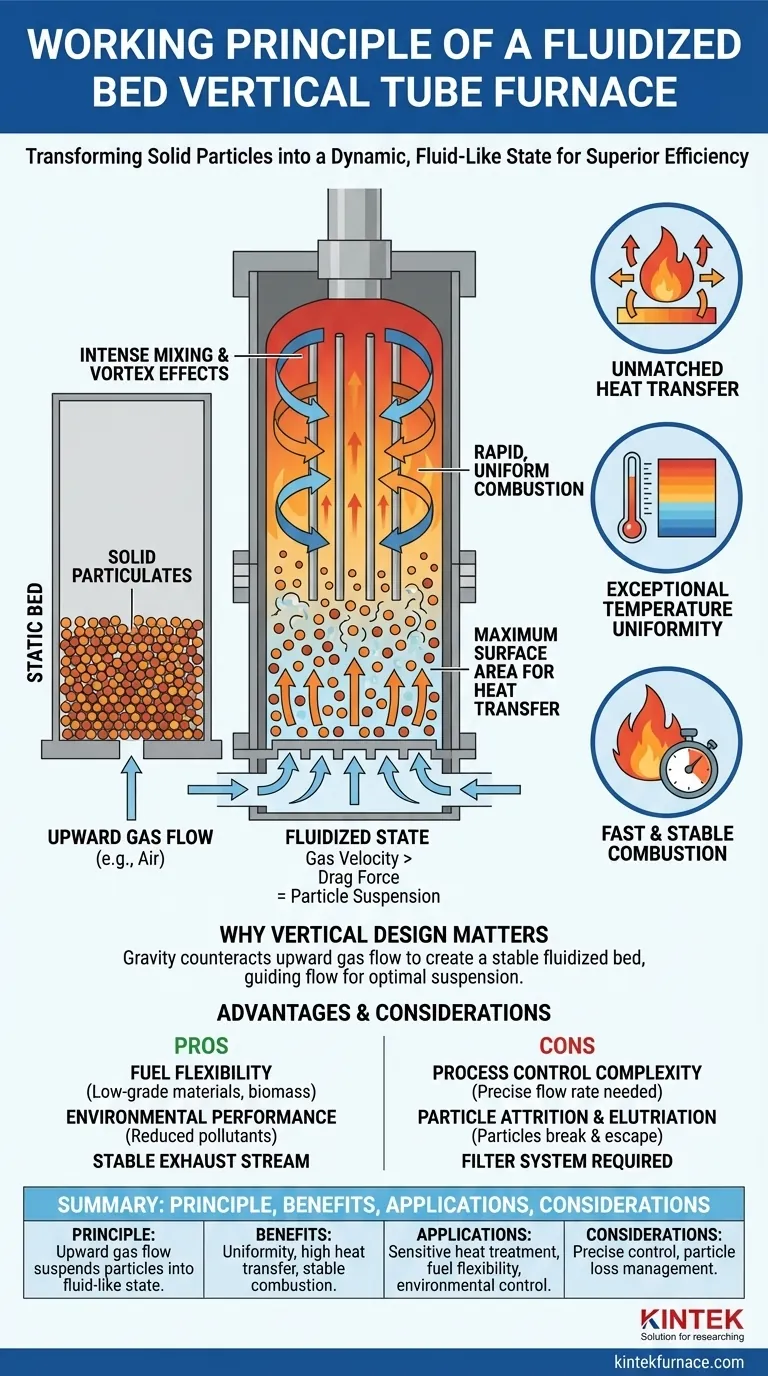

En su esencia, el principio de funcionamiento de un horno de tubos verticales de lecho fluidizado es el uso controlado de gas que fluye hacia arriba para suspender partículas de combustible sólidas, transformando el lecho estático de material en un estado dinámico, similar a un fluido. Esta "fluidización" crea un contacto excepcionalmente íntimo entre el gas y las partículas sólidas, lo que lleva a una combustión o tratamiento térmico rápido, uniforme y altamente eficiente.

La clave no es solo que las partículas estén suspendidas, sino que esta suspensión obliga a todo el sistema (gas y sólidos) a comportarse como un líquido en ebullición. Este comportamiento similar a un fluido es la fuente de sus principales ventajas: una uniformidad de temperatura inigualable y una eficiencia de transferencia de calor drásticamente mejorada.

El Mecanismo Central: Del Lecho Sólido al Estado Fluidizado

Para comprender este horno, primero debe comprender el principio de la fluidización. Es un fenómeno físico, no químico, que altera fundamentalmente la forma en que interactúan los materiales.

El Papel del Flujo de Gas Ascendente

El proceso comienza forzando un gas, como aire para la combustión, hacia arriba a través de una placa distribuidora en la parte inferior de la cámara del horno. Este gas luego fluye a través de un lecho de material particulado sólido (como carbón, biomasa o arena) que descansa sobre la placa.

Lograr la Suspensión de Partículas

A medida que aumenta la velocidad del gas, ejerce una fuerza de arrastre hacia arriba sobre las partículas sólidas. Cuando esta fuerza se iguala a la fuerza gravitacional descendente, las partículas quedan suspendidas en la corriente de gas. Todo el lecho se expande y comienza a moverse, dejando de comportarse como un sólido empaquetado.

El Comportamiento "Similar a un Fluido"

A la velocidad de gas correcta, la mezcla de partículas suspendidas y gas exhibe las propiedades de un fluido. Burbujeará, se mezclará vigorosamente y creará intensos "efectos de vórtice". Este movimiento constante asegura que cada partícula esté continuamente expuesta a la corriente de gas, un diferenciador clave de los hornos estáticos donde el gas solo puede pasar por la superficie del material.

Por qué Este Diseño Ofrece un Rendimiento Superior

La estructura vertical y la tecnología de lecho fluidizado no son características separadas; trabajan en conjunto para crear un entorno de calentamiento altamente efectivo.

Eficiencia de Transferencia de Calor Inigualable

El estado "similar a un fluido" crea una enorme superficie de contacto entre el gas y las partículas sólidas. Este contacto íntimo permite una transferencia de calor extremadamente rápida y eficiente, asegurando que la energía de la combustión sea absorbida rápidamente por el material o los tubos internos del horno.

Uniformidad Excepcional de la Temperatura

En un horno convencional, los "puntos calientes" son un problema común. La intensa acción de mezcla dentro de un lecho fluidizado redistribuye constantemente las partículas, eliminando los gradientes de temperatura. Todo el lecho opera a una temperatura casi uniforme, lo cual es crítico para procesos sensibles y para prevenir daños al material.

Combustión Rápida y Estable

Debido a que las partículas se calientan tan rápida y uniformemente, alcanzan su temperatura de combustión casi instantáneamente. Esto conduce a una velocidad de reacción muy rápida y a un proceso de combustión altamente estable y controlado una vez que el lecho está completamente fluidizado.

La Importancia de la Estructura Vertical

La orientación vertical del horno y sus haces de tubos internos es esencial. Permite que la gravedad actúe contra el flujo de gas ascendente, que es el equilibrio de fuerzas fundamental necesario para crear un lecho fluidizado estable. Este diseño guía naturalmente el flujo y promueve la suspensión deseada.

Comprender las Ventajas Operativas y las Compensaciones

Aunque potente, esta tecnología no es universalmente superior. Sus beneficios vienen con consideraciones operativas específicas que deben entenderse.

Ventaja: Flexibilidad de Combustible

La alta eficiencia de combustión y la temperatura estable hacen que los hornos de lecho fluidizado sean adaptables a una amplia variedad de combustibles sólidos. Esto incluye materiales de baja calidad como carbón con alto contenido de cenizas o biomasa, que pueden no quemarse eficazmente en otros tipos de hornos.

Ventaja: Rendimiento Medioambiental

La combustión estable y controlada a una temperatura uniforme puede reducir la formación de contaminantes como el NOx. Además, la naturaleza predecible del flujo de gas de escape facilita el diseño de sistemas eficaces de purificación y filtrado para cumplir con los estándares de emisión.

Consideración: Complejidad del Control de Procesos

El rendimiento del sistema depende críticamente de mantener el caudal y la presión de gas precisos requeridos para la fluidización. Esto requiere un sistema de control más sofisticado que un horno estático simple, lo que exige un monitoreo y ajuste cuidadosos.

Consideración: Atrición y Elutriación de Partículas

El movimiento constante y vigoroso puede hacer que las partículas se desgasten o se rompan (atrición). Las partículas muy finas pueden ser arrastradas fuera del lecho por el flujo de gas (elutriación), lo que requiere un ciclón o un sistema de filtro para capturarlas.

Tomar la Decisión Correcta para su Aplicación

La selección de la tecnología de horno adecuada depende enteramente de sus objetivos de procesamiento principales. Un horno de lecho fluidizado sobresale en escenarios específicos, pero puede ser excesivo para otros.

- Si su objetivo principal es la máxima eficiencia térmica y uniformidad: Este diseño es ideal, ya que la mezcla intensa proporciona un contacto superior gas-sólido y elimina los puntos calientes.

- Si procesa materiales sensibles a las variaciones de temperatura: La excepcional uniformidad de temperatura de un lecho fluidizado minimiza el riesgo de sobrecalentar o dañar su material.

- Si necesita flexibilidad para usar varios combustibles sólidos o de baja calidad: La alta eficiencia de combustión permite el uso efectivo de una amplia gama de combustibles sólidos particulados.

- Si su prioridad es la simplicidad y una supervisión operativa mínima: Un horno estático convencional puede ser una mejor opción debido a sus requisitos de control más simples.

Al comprender el principio fundamental de la fluidización, puede tomar una decisión informada basada en sus necesidades técnicas y operativas específicas.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Principio | El flujo de gas ascendente suspende partículas sólidas, creando un estado similar a un fluido para un contacto mejorado. |

| Beneficios Clave | Uniformidad de temperatura inigualable, alta eficiencia de transferencia de calor y combustión estable. |

| Aplicaciones | Ideal para tratamientos térmicos sensibles, flexibilidad de combustible con materiales de baja calidad y control ambiental. |

| Consideraciones | Requiere un control preciso del flujo de gas; puede implicar atrición y elutriación de partículas. |

¡Desbloquee el poder de la tecnología de lecho fluidizado para su laboratorio! Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite una transferencia de calor superior, uniformidad de temperatura o flexibilidad de combustible, podemos adaptar una solución para mejorar su eficiencia y sus resultados. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden transformar sus procesos!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes