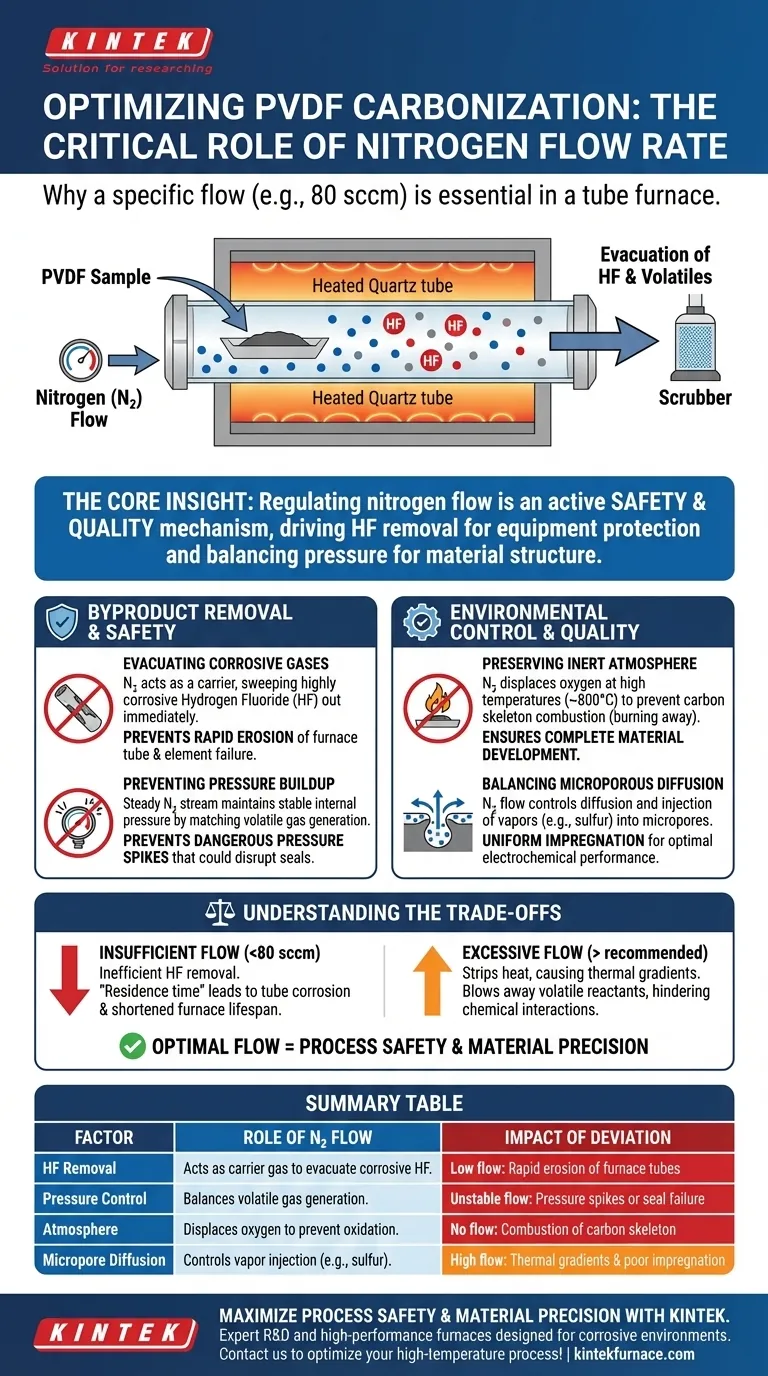

Mantener un caudal de nitrógeno específico (como 80 sccm) dentro de un horno tubular es estrictamente necesario para gestionar los subproductos peligrosos de la descomposición del Fluoruro de Polivinilideno (PVDF). Su función principal es actuar como un gas portador que evacúa activamente el gas Fluoruro de Hidrógeno (HF) corrosivo, evitando daños graves en su equipo y estabilizando la presión interna requerida para una carbonización consistente.

La Perspectiva Clave La regulación del flujo de nitrógeno durante la carbonización del PVDF es un mecanismo activo de seguridad y control de calidad, no solo un escudo pasivo. Impulsa la eliminación del gas HF corrosivo para proteger el tubo del horno y equilibra la presión interna para garantizar la correcta difusión de los elementos en la estructura microporosa del material.

El Papel Crítico de la Eliminación de Subproductos

Evacuación de Gases Corrosivos

Cuando el PVDF se somete a carbonización a alta temperatura, se descompone y libera Fluoruro de Hidrógeno (HF). Este es un gas altamente corrosivo.

Un flujo calculado de nitrógeno actúa como un mecanismo de arrastre. Arrastra el HF fuera de la zona de calentamiento inmediatamente después de su generación.

Sin este flujo, el HF se acumularía, lo que provocaría la rápida erosión del tubo del horno y la posible falla de los elementos calefactores.

Prevención de la Acumulación de Presión

La descomposición del PVDF libera volátiles que pueden aumentar la presión interna de un sistema cerrado.

Una corriente constante de nitrógeno mantiene una presión interna estable. Asegura que el volumen de gas que sale del tubo coincida con la generación de volátiles.

Esto evita picos de presión peligrosos que podrían alterar el sellado o dañar el tubo de cuarzo/cerámica.

Control Ambiental e Integridad Estructural

Preservación de la Atmósfera Inerte

A temperaturas como 800 °C, el carbono es muy susceptible a la oxidación.

El flujo de nitrógeno crea una atmósfera protectora inerte estricta. Desplaza el oxígeno, evitando que el esqueleto de carbono se queme (se consuma) antes de que se forme por completo.

Este entorno deficiente en oxígeno es fundamental para garantizar el desarrollo completo del esqueleto del material de carbono.

Equilibrio de la Difusión Microporosa

Si su proceso implica la inyección de otros elementos (como vapor de azufre para aplicaciones de baterías), el caudal se convierte en una variable de ajuste.

El flujo de gas asegura que la difusión y la inyección de vapores en las estructuras microporosas permanezcan en un estado equilibrado.

Este equilibrio permite una impregnación uniforme de los poros del carbono, lo cual es esencial para el rendimiento electroquímico del material final.

Comprender las Compensaciones

El Riesgo de un Flujo Insuficiente

Si el caudal es demasiado bajo (por debajo de los ~80 sccm recomendados), la eliminación de HF se vuelve ineficiente.

Esto conduce a un "tiempo de residencia" en el que los gases corrosivos permanecen en contacto con las paredes del tubo, lo que acorta significativamente la vida útil de su horno.

El Riesgo de un Flujo Excesivo

Aunque no se detalla explícitamente en el texto principal, las operaciones estándar del horno dictan que un flujo excesivo puede ser perjudicial.

Una tasa de flujo demasiado alta puede extraer calor de la muestra, causando gradientes térmicos. También puede arrastrar los reactivos volátiles demasiado rápido, impidiendo las interacciones químicas necesarias dentro de los microporos.

Tomando la Decisión Correcta para Su Proceso

Para optimizar su carbonización de PVDF, debe alinear el caudal con sus restricciones específicas:

- Si su enfoque principal es la Longevidad del Equipo: Asegúrese de que el caudal sea suficiente para evacuar continuamente el gas HF; de lo contrario, corroerá rápidamente el tubo de su horno.

- Si su enfoque principal es la Calidad del Material: Mantenga un flujo estrictamente estable para prevenir fluctuaciones de presión que podrían colapsar la estructura microporosa o causar una difusión desigual del azufre.

La consistencia es clave: un caudal estable protege su hardware hoy y garantiza la reproducibilidad de su material mañana.

Tabla Resumen:

| Factor | Papel del Flujo de Nitrógeno | Impacto de la Desviación |

|---|---|---|

| Eliminación de HF | Actúa como gas portador para evacuar el HF corrosivo | Flujo bajo: Erosión rápida de los tubos del horno |

| Control de Presión | Equilibra la generación de gas volátil | Flujo inestable: Picos de presión o falla del sellado |

| Atmósfera | Desplaza el oxígeno para prevenir la oxidación | Sin flujo: Combustión del esqueleto de carbono |

| Difusión de Microporos | Controla la inyección de vapor (p. ej., azufre) | Flujo alto: Gradientes térmicos y mala impregnación |

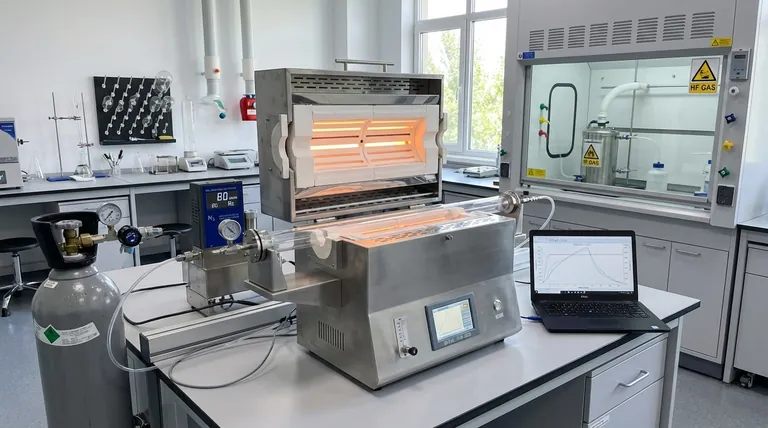

Maximice la Seguridad del Proceso y la Precisión del Material con KINTEK

Proteja su inversión y garantice resultados de carbonización superiores. En KINTEK, entendemos que el manejo de materiales como el PVDF requiere un control preciso sobre las atmósferas y los subproductos. Respaldados por I+D y fabricación expertos, ofrecemos hornos de tubo, mufla, rotatorios y de vacío de alto rendimiento diseñados específicamente para resistir entornos corrosivos y mantener un flujo de gas estable para necesidades de laboratorio únicas.

¿Listo para optimizar su proceso de alta temperatura? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el sistema perfectamente personalizable para su investigación.

Guía Visual

Referencias

- Jianjiao Wang. An S-Infused/S, F-Codoped PVDF-Derived Carbon as a High-Performance Anode for Sodium-Ion Batteries. DOI: 10.3390/ma18174018

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las limitaciones de los hornos de tubo de acero inoxidable? Superar los problemas de temperatura y contaminación

- ¿Cuál es el procedimiento recomendado para usar un horno experimental de tipo tubo de vacío con una atmósfera específica? Domine el control preciso para sus experimentos

- ¿Qué papel juega un horno de tubo de caída calentado eléctricamente (DTF) en los experimentos con polvo de hierro? ¡Impulsa tu investigación ahora!

- ¿Cuál es la importancia de mantener una atmósfera de argón en un horno de tubo de cuarzo para LiFePO4? Lograr una síntesis pura

- ¿Cuál es la función del flujo de gas argón dentro de un horno tubular durante el tratamiento térmico del disulfuro de molibdeno? Guía de expertos

- ¿Cuál es la función principal de un horno tubular en la epitaxia por transferencia de contacto? Potenciando el Crecimiento Preciso de Perovskitas

- ¿Qué características especiales tiene el horno de tubo de cuarzo para la manipulación de muestras? Desbloquee la visibilidad y la pureza en procesos de alta temperatura

- ¿Cuál es el rango de temperatura de un horno tubular? Elija el modelo adecuado para su proceso