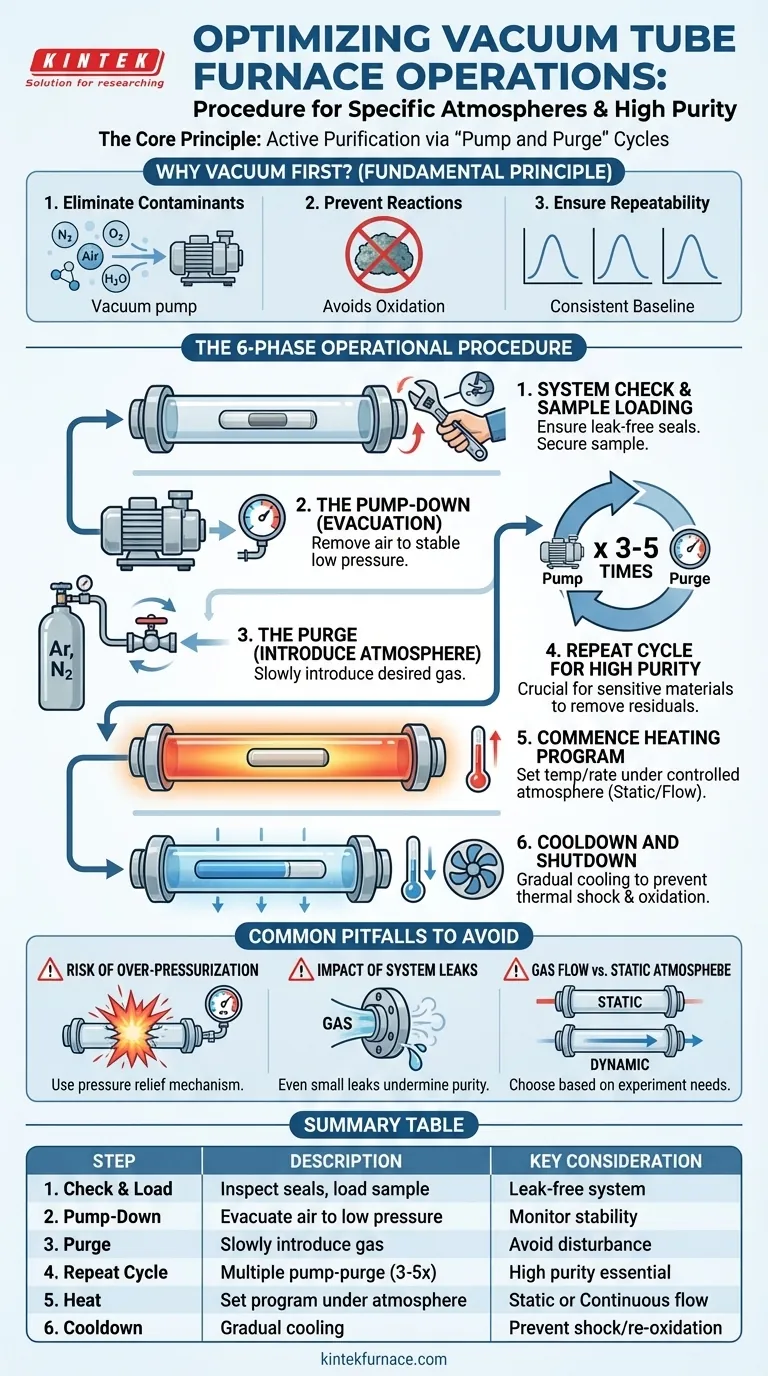

El procedimiento recomendado para usar un horno de tubo de vacío con una atmósfera específica es primero evacuar el tubo del horno usando una bomba de vacío. Una vez que se logra un vacío suficiente, se introduce lentamente la atmósfera deseada. Para aplicaciones que requieren alta pureza, este proceso de evacuación y rellenado con el gas objetivo debe repetirse varias veces para eliminar sistemáticamente los contaminantes atmosféricos residuales.

El principio fundamental no es simplemente reemplazar el aire, sino purificar activamente el ambiente interno. Un ciclo repetido de "bombeo y purga" es el método más efectivo para minimizar contaminantes como el oxígeno y la humedad, asegurando la integridad y la repetibilidad de su experimento.

El Principio Fundamental: ¿Por qué primero el vacío?

Operar un horno de tubo bajo una atmósfera controlada requiere eliminar el aire ambiente que llena el tubo al principio. Simplemente hacer fluir su gas objetivo hacia el tubo es ineficiente y a menudo insuficiente para lograr un ambiente puro.

Eliminación de contaminantes atmosféricos

El aire ambiente es principalmente nitrógeno (~78%) y oxígeno (~21%), con trazas de argón, dióxido de carbono y vapor de agua. El oxígeno y el vapor de agua son altamente reactivos a temperaturas elevadas y a menudo son los principales contaminantes que necesita eliminar.

Prevención de reacciones químicas no deseadas

Para muchas aplicaciones en ciencia de materiales y química, la presencia de oxígeno puede conducir a una oxidación no deseada, alterando fundamentalmente su muestra e invalidando sus resultados. Evacuar la cámara primero elimina la gran mayoría de estas moléculas reactivas.

Garantía de la repetibilidad experimental

Al comenzar con un vacío y luego introducir un gas conocido, usted crea una línea de base consistente y repetible para cada experimento. Esta disciplina procedimental es crítica para comparar resultados entre diferentes ejecuciones y asegurar que sus hallazgos sean confiables.

El Procedimiento Operativo Paso a Paso

Seguir una secuencia estricta de operaciones es clave para la seguridad y el éxito. Este procedimiento se puede dividir en seis fases distintas.

Fase 1: Revisión del Sistema y Carga de la Muestra

Antes de comenzar, asegúrese de que todos los sellos y conexiones en las bridas del tubo del horno estén limpios y correctamente ajustados. Coloque su muestra dentro del tubo, típicamente en el centro de la zona de calentamiento, y luego selle el tubo de forma segura. Un sistema sin fugas es innegociable.

Fase 2: El Descenso de Presión (Evacuación)

Conecte la bomba de vacío al puerto de salida de gas del tubo del horno. Cierre la entrada de gas y abra la válvula a la bomba. Permita que la bomba evacue el aire del tubo. Monitoree la presión usando un manómetro de vacío hasta que alcance un nivel bajo y estable.

Fase 3: La Purga (Introducción de la Atmósfera)

Una vez que se alcanza el vacío objetivo, cierre la válvula de la bomba de vacío. Ahora, abra lentamente la válvula de entrada de gas para introducir la atmósfera deseada (por ejemplo, Argón, Nitrógeno). No abra la válvula rápidamente, ya que esto puede perturbar su muestra y crear turbulencia.

Fase 4: Repetición del Ciclo para Alta Pureza

Para aplicaciones estándar, un ciclo de bombeo y purga puede ser suficiente. Sin embargo, para materiales sensibles, es una buena práctica repetir las Fases 2 y 3. Después de la primera purga, cierre la entrada de gas, vuelva a abrir la válvula de vacío para bombear la mezcla de gases y luego purgue nuevamente. Repetir esto 3-5 veces aumenta significativamente la pureza de la atmósfera final.

Fase 5: Inicio del Programa de Calentamiento

Con la atmósfera final y pura dentro del tubo, ahora puede comenzar el proceso de calentamiento. Establezca la temperatura objetivo y las velocidades de calentamiento en el controlador del horno. Durante el ciclo de calentamiento, puede mantener una atmósfera estática y sellada o establecer un flujo lento y continuo de gas a través del tubo para eliminar cualquier producto desgasificado.

Fase 6: Enfriamiento y Apagado

Una vez completado el experimento, los elementos calefactores del horno se apagan. Es crucial permitir que el horno se enfríe gradualmente, a menudo bajo la misma atmósfera controlada, para evitar el choque térmico de la muestra o del tubo del horno y para evitar reintroducir oxígeno mientras la muestra aún está caliente.

Comprendiendo los Errores Comunes

El procedimiento adecuado consiste tanto en evitar errores como en seguir los pasos. La conciencia de estos problemas es fundamental para una operación segura y eficaz.

Riesgo de sobrepresurización

Nunca caliente un tubo completamente sellado sin un mecanismo de alivio de presión. A medida que el gas interior se calienta, su presión aumentará significativamente (de acuerdo con la ley de los gases ideales). Siempre use una burbujeador de aceite o una válvula de alivio de presión en la salida para evitar una acumulación peligrosa de presión que podría romper el tubo del horno.

El impacto de las fugas del sistema

Incluso una pequeña fuga en el sello de una brida introducirá continuamente contaminantes atmosféricos en su tubo. Esto socava por completo el propósito del ciclo de bombeo y purga. Si no puede lograr un buen vacío, revise todos los sellos antes de continuar.

Flujo de gas vs. atmósfera estática

Decida si su experimento necesita una atmósfera estática (sellada) o dinámica (flujo continuo). Un flujo continuo es mejor para eliminar subproductos de una reacción, pero una atmósfera estática puede ser necesaria para procesos sensibles a las corrientes de gas.

Aplicando Esto a Su Experimento

Su procedimiento específico debe adaptarse a la sensibilidad de sus materiales y a sus objetivos experimentales.

- Si su enfoque principal es un proceso de recocido estándar: A menudo es suficiente un único y exhaustivo descenso de presión seguido de la introducción de la atmósfera.

- Si trabaja con materiales altamente sensibles al oxígeno: Realice un mínimo de 3 a 5 ciclos de bombeo y purga para lograr el entorno de alta pureza necesario.

- Si su proceso genera subproductos gaseosos: Utilice un flujo continuo y bajo de la atmósfera elegida durante el calentamiento para barrer los contaminantes fuera de la zona de reacción.

Dominar este procedimiento transforma el horno de un simple calentador en un instrumento de precisión para controlar el entorno químico de un material.

Tabla Resumen:

| Paso | Descripción | Consideración clave |

|---|---|---|

| 1. Revisión del Sistema y Carga de la Muestra | Inspeccionar sellos, cargar la muestra y sellar el tubo | Asegurar un sistema sin fugas para seguridad y pureza |

| 2. Descenso de Presión (Evacuación) | Usar bomba de vacío para eliminar el aire del tubo | Monitorear la presión hasta que se alcance un nivel bajo estable |

| 3. Purga (Introducción de Atmósfera) | Introducir lentamente el gas deseado (ej., Argón) | Evitar la apertura rápida de la válvula para prevenir la perturbación de la muestra |

| 4. Repetir Ciclo para Alta Pureza | Realizar múltiples ciclos de bombeo y purga (3-5 veces) | Esencial para materiales sensibles al oxígeno para eliminar contaminantes |

| 5. Inicio del Programa de Calentamiento | Establecer temperatura y velocidades de calentamiento bajo atmósfera controlada | Elegir flujo estático o continuo según las necesidades experimentales |

| 6. Enfriamiento y Apagado | Enfriar el horno gradualmente bajo atmósfera | Prevenir el choque térmico y la reintroducción de oxígeno |

¿Listo para elevar sus experimentos de laboratorio con un control atmosférico preciso? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los Hornos de Tubo de Vacío, diseñados para diversos laboratorios. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos únicos, asegurando pureza, repetibilidad y seguridad en sus procesos. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus resultados experimentales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas