Thermal Elements

Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

Número de artículo : KT-MH

El precio varía según Especificaciones y personalizaciones

- Temperatura máxima de funcionamiento

- 1800°C (1900°C en atmósferas oxidantes específicas)

- Resistencia a la oxidación

- Forma una capa protectora de SiO2 a altas temperaturas

- Formas disponibles

- Recta, en U, en W, en L

Envío:

Contáctanos para obtener detalles de envío. ¡Disfruta! Garantía de envío a tiempo.

Por Qué Elegirnos

Proceso de pedido fácil, productos de calidad y soporte dedicado para el éxito de su negocio.

Elementos calefactores de disiliciuro de molibdeno (MoSi2) de alto rendimiento

KINTEK, aprovechando su excepcional I+D y fabricación propia, proporciona elementos calefactores avanzados de disiliciuro de molibdeno (MoSi2), que forman parte integral de nuestras soluciones de hornos de alta temperatura para diversos laboratorios. Estos elementos están diseñados para ofrecer un rendimiento superior, fiabilidad y longevidad en los entornos térmicos más exigentes, garantizando que sus experimentos y procesos logren resultados óptimos.

Exposición de productos: Elementos calefactores de MoSi2

Nuestros elementos calefactores de MoSi2 están disponibles en varias configuraciones para adaptarse a las necesidades específicas de su horno y aplicación. Compruebe la calidad y versatilidad de primera mano:

Principales características y ventajas: ¿Por qué elegir las resistencias KINTEK MoSi2?

Las resistencias calefactoras de MoSi2 de KINTEK son conocidas por su excepcional rendimiento y ofrecen ventajas significativas para sus aplicaciones de alta temperatura:

- Capacidad para temperaturas extremas: Funcionan eficientemente a temperaturas de hasta 1800°C (e incluso 1900°C en atmósferas oxidantes específicas), ideales para procesos que requieren calor intenso. La temperatura máxima de funcionamiento en atmósfera oxidante es de 1800 ℃.

- Resistencia superior a la oxidación: Cuando se calienta en una atmósfera oxidante, se forma en la superficie una película protectora y densa de vidrio de sílice (SiO2). Esta capa protege el material MoSi2 interior de una mayor oxidación, garantizando una resistencia única a la oxidación a altas temperaturas y una mayor vida útil del elemento.

- Rendimiento estable y fiable: La resistencia de los elementos de MoSi2 aumenta con la temperatura, estabilizándose cuando la temperatura es constante. Esta resistencia estable permite un calentamiento uniforme y la posibilidad de conectar elementos nuevos y antiguos en serie sin comprometer el rendimiento.

- Larga vida útil: Con una selección adecuada de la carga superficial y las condiciones de funcionamiento, nuestros elementos de MoSi2 ofrecen la vida inherente más larga entre muchos elementos calefactores eléctricos, proporcionando una solución rentable al minimizar las sustituciones y el mantenimiento.

- Resistencia a los ciclos térmicos: Estos elementos pueden soportar ciclos térmicos rápidos sin sufrir una degradación significativa, lo que resulta crucial para los procesos que implican cambios frecuentes de temperatura.

- Facilidad de sustitución: Diseñados para mayor comodidad, los elementos de MoSi2 pueden sustituirse a menudo incluso mientras el horno está caliente, minimizando el tiempo de inactividad operativa.

- Formas versátiles y personalización: Disponibles en configuraciones estándar recta, en forma de U, en forma de W y en forma de L. Con el respaldo de la gran capacidad de personalización de KINTEK, podemos adaptar los elementos para satisfacer con precisión sus requisitos experimentales y diseños de hornos exclusivos.

Amplia gama de aplicaciones

Los calentadores de disiliciuro de molibdeno (MoSi2) son vitales en numerosos campos de alta temperatura. Su robusto rendimiento los hace adecuados para:

- Operaciones en hornos de alta temperatura: Esenciales para hornos utilizados en la producción de cerámica, vidrio y metales, que alcanzan hasta 1800°C.

- Investigación de laboratorio: Muy utilizados en hornos de laboratorio para ensayos de materiales, síntesis e investigación a altas temperaturas.

- Procesamiento industrial: Integral en procesos como la sinterización, el recocido y el tratamiento térmico de diversos materiales.

- Fabricación de materiales avanzados: Se utiliza en la producción de cerámica de precisión de alto rendimiento, cristales artificiales de alto grado, cerámica metálica estructural de precisión, fibras de vidrio, fibras ópticas y acero de aleación de alto grado.

- Fabricación de semiconductores: Se aplican en procesos de fabricación en los que es fundamental un control preciso de las altas temperaturas.

Se utilizan ampliamente en metalurgia, fabricación de acero, refractarios, fabricación de cristales y componentes electrónicos y otros campos que exigen precisión a altas temperaturas.

Soluciones personalizadas y asistencia experta

En KINTEK somos conscientes de que los requisitos experimentales únicos exigen soluciones a medida. Nuestra línea de productos, que incluye hornos de mufla, tubulares y rotativos, hornos de vacío y atmósfera y sistemas CVD/PECVD/MPCVD, se complementa con nuestra gran capacidad de personalización. Podemos integrar estos elementos calefactores de MoSi2 de alto rendimiento en su configuración actual o como parte de una nueva solución de horno diseñada a medida.

¿Está listo para mejorar sus procesos de alta temperatura? Nuestros expertos están aquí para ayudarle a seleccionar o personalizar los elementos calefactores de MoSi2 ideales para su aplicación. Póngase en contacto con nosotros hoy mismo a través de nuestro Formulario de contacto para hablar de sus necesidades específicas y deje que KINTEK impulse sus innovaciones.

Especificaciones técnicas

Propiedades químicas y resistencia a la oxidación

Como se ha destacado, los elementos calefactores de disiliciuro de molibdeno presentan una excepcional resistencia a la oxidación a altas temperaturas. La formación de una película de vidrio de sílice (SiO2) brillante y densa en la superficie en atmósferas oxidantes protege el núcleo interno, garantizando la longevidad y el funcionamiento estable a altas temperaturas.

Propiedades físicas

| Propiedades físicas (g/cm³) | Resistencia a la flexión (MPa) | Dureza (GPa) | Resistencia a la compresión (MPa) | Absorción de agua (%) | Alargamiento en caliente (%) |

|---|---|---|---|---|---|

| 6.0±0.1 | 500 | 12 | >1500 | ≤0.2% | 4 |

Rendimiento de trabajo en diferentes atmósferas (temperatura máx. del elemento °C)

| Atmósfera | Grado T1700 | Grado T1800 | Grado T1850 | Grado T1900 |

|---|---|---|---|---|

| Aire | 1700 | 1800 | 1830 | 1850 |

| N2 Nitrógeno | 1600 | 1700 | 1700 | 1700 |

| Ar, He (Argón, Helio) | 1600 | 1700 | 1700 | 1700 |

| Hidrógeno seco (punto de rocío -80℃) | 1150 | 1150 | 1150 | 1150 |

| Hidrógeno húmedo (punto de rocío -20℃) | 1450 | 1450 | 1450 | 1450 |

| Exogas (por ejemplo, 10% CO2, 50% CO, 15%H2) | 1600 | 1700 | 1700 | 1700 |

| Exogas (p. ej., 40% CO2, 20% CO) | 1400 | 1450 | 1450 | 1450 |

| Amoniaco craqueado y parcialmente quemado | 1400 | 1450 | 1450 | 1450 |

Modelos y dimensiones de los elementos MoSi2

Para especificar el elemento calefactor MoSi2 correcto, consulte la siguiente convención de marcado de modelos:

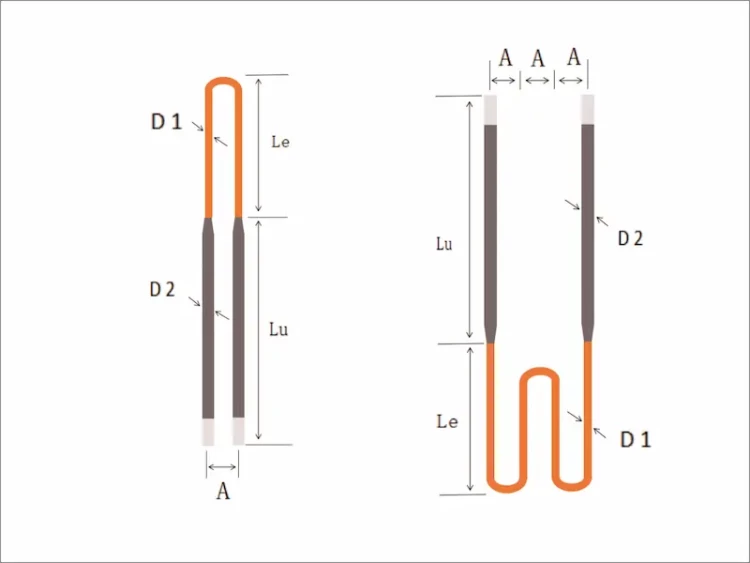

- D1: Diámetro de la zona caliente

- D2: Diámetro de la zona fría

- Le: Longitud de la zona caliente

- Lu: Longitud de la zona fría

- A: Distancia de separación (distancia entre vástagos)

Formato estándar del número de modelo: D1/D2*Le*Lu*A

Por ejemplo: Si D1=6mm, D2=12mm, Le=200mm, Lu=300mm, A=30mm, el modelo se especifica como: 6/12*200*300*30mm

Dimensiones disponibles habitualmente (tamaños personalizados disponibles bajo pedido):

| D1 | D2 | Rango Le | Gama Lu | A (Típico) |

|---|---|---|---|---|

| 3mm | 6mm | 80-300mm | 80-500 mm | 25 mm |

| 4 mm | 9 mm | 80-350 mm | 80-500 mm | 25 mm |

| 6 mm | 12 mm | 80-800 mm | 80-1000 mm | 25-60mm |

| 7 mm | 12 mm | 80-800 mm | 80-1000mm | 25-60mm |

| 9 mm | 18 mm | 100-1200 mm | 100-2500 mm | 40-80mm |

| 12 mm | 24 mm | 100-1500 mm | 100-1500mm | 40-100mm |

Guía de instalación

Para obtener un rendimiento óptimo y una larga vida útil de sus elementos calefactores MoSi2, es fundamental realizar una instalación adecuada. Haga clic aquí para conocer las precauciones y las mejores prácticas a la hora de instalar los elementos calefactores MoSi2. .

Confiado por Líderes de la Industria

FAQ

¿Cuáles Son Las Principales Aplicaciones De Los Elementos Calefactores Como El MoSi2 Y El SiC?

¿Cuáles Son Las Ventajas De Utilizar Elementos Calefactores De MoSi2?

¿Cuáles Son Las Ventajas De Los Elementos Calefactores De SiC?

¿Por Qué Los Elementos Calefactores Cerámicos Y Semiconductores Como El MoSi2 Y El SiC Son Adecuados Para Entornos De Alta Temperatura?

¿Se Pueden Personalizar Los Elementos Calefactores De MoSi2 Y SiC?

4.9 / 5

Incredible durability and performance! These heating elements are a game-changer for our lab.

4.8 / 5

Fast delivery and top-notch quality. Worth every penny!

4.7 / 5

The efficiency of these elements is unmatched. Highly recommend!

4.9 / 5

Perfect for high-temperature applications. Excellent value for money.

4.8 / 5

Superior technology and long-lasting. A must-have for any electric furnace.

4.9 / 5

These elements heat up quickly and maintain temperature flawlessly.

4.7 / 5

Impressive build quality and reliable performance. Very satisfied!

4.8 / 5

Great investment for our industrial needs. Works like a charm.

4.9 / 5

The best heating elements we've used. Consistent and efficient.

4.7 / 5

Excellent thermal stability and longevity. Highly recommended!

4.8 / 5

Fast shipping and exceptional product. Exceeded our expectations.

4.9 / 5

Perfect for precision heating. These elements are a cut above the rest.

4.8 / 5

Reliable and efficient. A fantastic addition to our equipment.

4.7 / 5

High-quality materials and superb performance. Very pleased!

4.9 / 5

These elements are worth every cent. They deliver consistent results.

4.8 / 5

Outstanding product with fast delivery. Perfect for our needs.

SOLICITAR PRESUPUESTO

Nuestro equipo profesional le responderá dentro de un día hábil. ¡Siéntete libre de contactarnos!

Productos relacionados

Horno de tratamiento térmico al vacío de molibdeno

Horno de vacío de molibdeno de alto rendimiento para un tratamiento térmico preciso a 1400°C. Ideal para sinterización, soldadura fuerte y crecimiento de cristales. Duradero, eficiente y personalizable.

Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

El horno rotativo de pirólisis de biomasa KINTEK convierte la biomasa en biocarbón, bioaceite y gas de síntesis de forma eficiente. Personalizable para investigación o producción. ¡Obtenga su solución ahora!

Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

Elementos calefactores de SiC de alto rendimiento para laboratorios, que ofrecen una precisión de 600-1600°C, eficiencia energética y larga vida útil. Soluciones personalizables disponibles.

Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

Sistemas MPCVD KINTEK: Máquinas de crecimiento de diamante de precisión para diamantes de alta pureza cultivados en laboratorio. Fiables, eficientes y personalizables para la investigación y la industria.

Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

Horno tubular CVD de cámara partida con estación de vacío - Horno de laboratorio de 1200°C de alta precisión para la investigación de materiales avanzados. Soluciones personalizables disponibles.

Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

Los hornos tubulares CVD multizona de KINTEK ofrecen un control preciso de la temperatura para la deposición avanzada de películas finas. Ideales para investigación y producción, personalizables según las necesidades de su laboratorio.

Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

El horno tubular CVD de KINTEK ofrece un control preciso de la temperatura hasta 1600°C, ideal para la deposición de películas finas. Personalizable para necesidades de investigación e industriales.

Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

Horno tubular KINTEK Slide PECVD: deposición de película fina de precisión con plasma RF, ciclos térmicos rápidos y control de gas personalizable. Ideal para semiconductores y células solares.

Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La máquina de recubrimiento PECVD de KINTEK proporciona películas finas de precisión a bajas temperaturas para LED, células solares y MEMS. Soluciones personalizables de alto rendimiento.

Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

Descubra el avanzado Horno de Prensado en Caliente de Tubo al Vacío de KINTEK para sinterizado preciso a alta temperatura, prensado en caliente y unión de materiales. Soluciones personalizables para laboratorios.

1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

Horno tubular KINTEK con tubo de alúmina: Calentamiento de precisión hasta 1700°C para síntesis de materiales, CVD y sinterización. Compacto, personalizable y preparado para vacío. ¡Explórelo ahora!

Placa ciega de brida de vacío KF ISO de acero inoxidable para sistemas de alto vacío

Placas ciegas de vacío de acero inoxidable KF/ISO de primera calidad para sistemas de alto vacío. Acero inoxidable 304/316 duradero, juntas de Viton/EPDM. Conexiones KF e ISO. ¡Obtenga asesoramiento experto ahora!

Horno de fusión de inducción de vacío y horno de fusión de arco

Explore el horno de fusión por inducción en vacío de KINTEK para el procesamiento de metales de alta pureza de hasta 2000℃. Soluciones personalizables para el sector aeroespacial, aleaciones y más. Póngase en contacto con nosotros hoy mismo.

Horno de sinterización y soldadura para tratamiento térmico en vacío

Los hornos de soldadura al vacío KINTEK proporcionan uniones limpias y precisas con un control superior de la temperatura. Personalizables para diversos metales, ideales para aplicaciones aeroespaciales, médicas y térmicas. Solicite un presupuesto

Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

Sistema PECVD RF KINTEK: Deposición de película fina de precisión para semiconductores, óptica y MEMS. Proceso automatizado a baja temperatura con película de calidad superior. Soluciones personalizadas disponibles.

Brida de ventana de observación de ultra alto vacío CF con mirilla de vidrio de borosilicato de alta

Brida de ventana de observación de ultra alto vacío CF con vidrio de borosilicato de alta calidad para aplicaciones UHV precisas. Duradera, transparente y personalizable.

Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

Ventana de observación de ultra alto vacío KF con vidrio de borosilicato de alta calidad para una visión clara en entornos exigentes de 10^-9 Torr. Brida duradera de acero inoxidable 304.

Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

El horno tubular de calentamiento rápido RTP de KINTEK ofrece un control preciso de la temperatura, un calentamiento rápido de hasta 100 °C/s y opciones versátiles de atmósfera para aplicaciones avanzadas de laboratorio.

Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

Horno eléctrico de regeneración de carbón activado de KINTEK: Horno rotativo automatizado de alta eficiencia para la recuperación sostenible de carbono. Minimice los residuos, maximice el ahorro. Pida presupuesto

Horno tubular vertical de cuarzo para laboratorio Horno tubular

Horno tubular vertical KINTEK de precisión: calentamiento de 1800℃, control PID, personalizable para laboratorios. Ideal para CVD, crecimiento de cristales y ensayos de materiales.

Artículos relacionados

Por qué falla su horno de alta temperatura (incluso cuando la temperatura es correcta)

Descubra por qué fallan sus experimentos de alta temperatura a pesar de los ajustes correctos. Aprenda cómo el material del elemento calefactor, no solo la temperatura, es la clave del éxito.

Pureza bajo presión: La ciencia de materiales de la zona caliente de un horno de vacío

Explore los compromisos de ingeniería entre el molibdeno y el grafito en la zona caliente de un horno de vacío, revelando cómo las elecciones de materiales dictan la pureza y el rendimiento del proceso.

El Corazón del Vacío: Eligiendo el Elemento Calefactor Adecuado para su Horno de Vacío

Aprenda las compensaciones críticas entre grafito y metales refractarios al seleccionar un elemento calefactor para horno de vacío en cuanto a temperatura, pureza y costo.