La alarma de su horno de alta temperatura señala el final de un ciclo crítico de 12 horas. Abre la cámara, esperando un componente perfectamente sinterizado o un cristal prístino, solo para encontrar su muestra descolorida, quebradiza o contaminada.

Sus datos son inútiles. Se pierde una semana de trabajo. Y se queda con una pregunta frustrante: "El controlador muestra que mantuvo el punto de ajuste perfectamente. ¿Qué salió mal?".

Si este escenario le resulta familiar, no está solo. Es una crisis silenciosa que se desarrolla en laboratorios avanzados y plantas de producción todos los días.

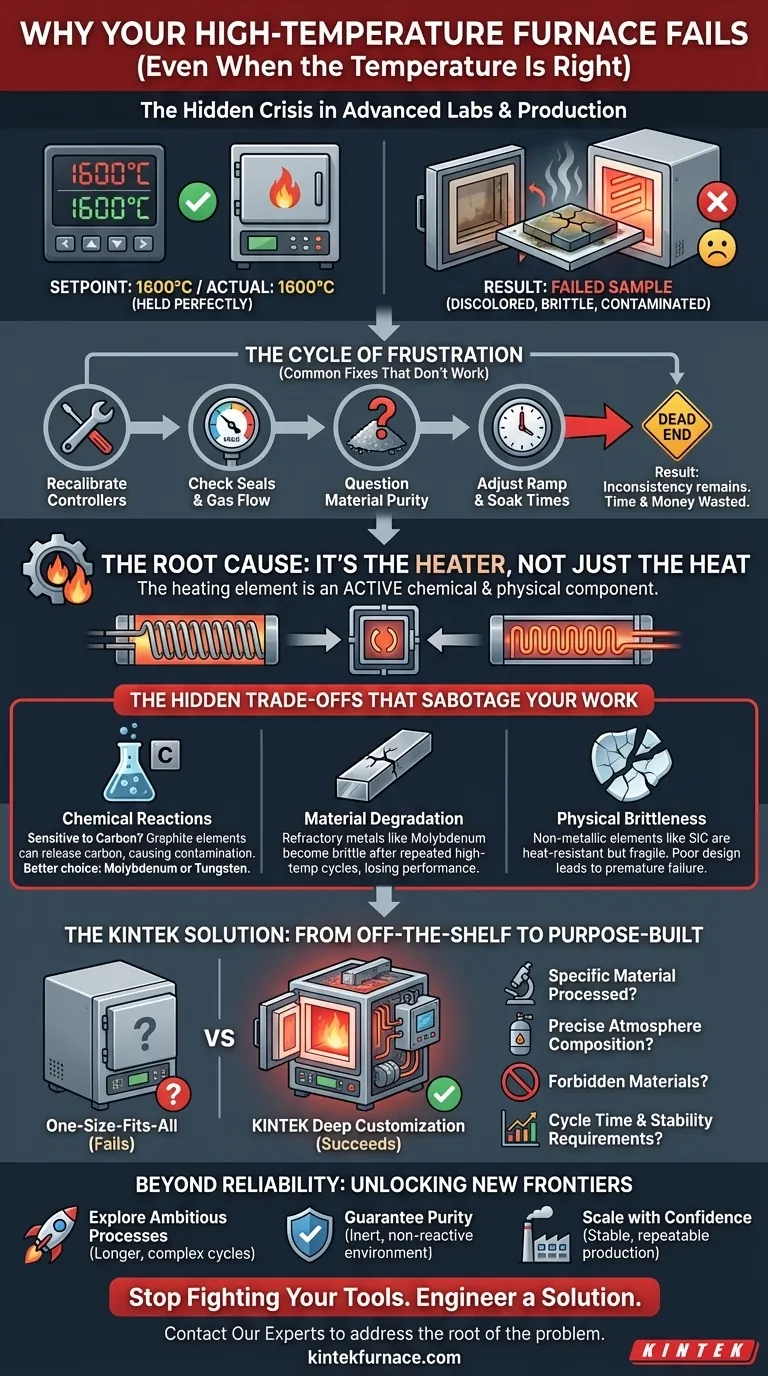

El Ciclo de la Frustración: Por Qué las Soluciones Comunes No Funcionan

Cuando se enfrentan a resultados inconsistentes, el primer instinto es solucionar los problemas obvios. Los ingenieros e investigadores comienzan un ritual familiar y que consume mucho tiempo:

- Recalibrar los controladores de temperatura.

- Verificar los sellos de vacío y los caudales de gas.

- Cuestionar la pureza de las materias primas.

- Ajustar las tasas de rampa y los tiempos de remojo.

Cada intento es un paso lógico, pero a menudo conducen al mismo callejón sin salida. La inconsistencia permanece, un fantasma en la máquina.

Esto no es solo un rompecabezas académico; tiene graves consecuencias comerciales. Los plazos de los proyectos se extienden de semanas a meses. El costo de los materiales de alta pureza y la energía desperdiciados se dispara. Lo más importante es que la falta de fiabilidad del proceso puede erosionar la confianza en los hallazgos de la investigación o, en un entorno de producción, conducir a fallos catastróficos en la calidad y el rendimiento del producto. Se queda tratando los síntomas, mientras la enfermedad real permanece sin diagnosticar.

La Causa Raíz: No es Solo el Calor, es el Calentador

Aquí está la verdad fundamental que muchos pasan por alto: el elemento calefactor de un horno no es solo una fuente pasiva de calor. Es un componente químico y físico activo dentro de su entorno de proceso. El fallo no está en la capacidad de su horno para calentarse, sino en una incompatibilidad fundamental entre el material del elemento calefactor y las demandas específicas de su aplicación.

Piénselo de esta manera: elegir simplemente un horno clasificado para 2000 °C es como elegir un vehículo basándose solo en su velocidad máxima, sin considerar si conducirá en una pista de carreras, una carretera de montaña o a través de un desierto. El entorno dicta la elección correcta.

Los Compromisos Ocultos Que Sabotean Su Trabajo

El artículo de origen describe una guía clara basada en la temperatura para los materiales: Níquel-Cromo para temperaturas más bajas, Molibdeno o SiC para el rango medio, y Grafito o Tungsteno para calor extremo. Pero la idea clave reside en los compromisos:

- Reacciones Químicas: ¿Está ejecutando un proceso sensible al carbono? Usar un elemento de Grafito estándar, incluso a la temperatura correcta, puede liberar trazas de carbono, causando carburación que contamina su muestra. En este caso, un elemento metálico como el Molibdeno o el Tungsteno habría sido la opción superior, aunque menos obvia.

- Degradación del Material: Los metales refractarios como el Molibdeno son robustos, pero pueden volverse quebradizos después de ciclos térmicos repetidos a alta temperatura. Si su horno está perdiendo rendimiento lentamente, el propio elemento podría estar degradándose, incapaz de entregar una salida térmica constante.

- Fragilidad Física: Los elementos no metálicos como el Carburo de Silicio ofrecen una fantástica resistencia a la temperatura, pero son más frágiles. Un diseño que no tenga en cuenta sus propiedades físicas puede provocar fallos prematuros y costosos tiempos de inactividad.

Las "soluciones comunes" como la recalibración de controladores fallan porque no pueden cambiar la física. No se puede programar para evitar una incompatibilidad química. El problema no está en el cerebro del horno; está en sus huesos.

De Estándar a Hecho a Medida: La Herramienta Adecuada para el Trabajo

Para resolver permanentemente este problema, necesita cambiar su perspectiva. El objetivo no es comprar un horno que pueda *alcanzar* una temperatura; es adquirir una herramienta de procesamiento térmico que esté *diseñada* para la química, la atmósfera y el ciclo de vida de su aplicación específica.

Aquí es donde un enfoque único para todos falla y una filosofía de personalización profunda se vuelve esencial. Para lograr una fiabilidad real, el elemento calefactor y los materiales de la zona caliente deben ser el punto de partida del diseño del horno, no una ocurrencia tardía.

Así es precisamente como KINTEK aborda el desafío. Nuestra fortaleza no está solo en la construcción de una diversa gama de hornos, desde Tubo y Muffle hasta sistemas avanzados de CVD, sino en nuestra I+D y fabricación interna que permiten una personalización profunda. No solo preguntamos: "¿Qué tan caliente necesita ir?". Preguntamos:

- ¿Qué material específico está procesando?

- ¿Cuál es la composición atmosférica precisa?

- ¿Hay algún material que absolutamente no pueda estar presente en la cámara?

- ¿Cuáles son sus requisitos de tiempo de ciclo y estabilidad a largo plazo?

Al comenzar con estas preguntas, diseñamos y construimos un horno donde el elemento calefactor es una combinación perfecta para su proceso. El resultado es una herramienta que no solo es *capaz* de alcanzar la temperatura objetivo, sino que está diseñada para ofrecer resultados precisos, repetibles y libres de contaminación, ciclo tras ciclo. Es una solución nacida de una profunda comprensión de la causa raíz.

Más Allá de la Fiabilidad: Abriendo Nuevas Fronteras

Cuando su horno se transforma de una variable impredecible en un instrumento fiable y de confianza, todo cambia. El enfoque pasa de solucionar problemas de equipos a acelerar la innovación.

Con un horno KINTEK hecho a medida, puede:

- Explorar Procesos Ambiciosos: Ejecutar con confianza ciclos térmicos más largos y complejos necesarios para desarrollar materiales de próxima generación.

- Garantizar la Pureza: Trabajar con materiales ultrasensibles, sabiendo que el entorno del horno es inerte y no reactivo.

- Escalar con Confianza: Pasar sin problemas de I+D a producción con un proceso que es fundamentalmente estable y repetible, mejorando drásticamente el rendimiento y el tiempo de comercialización.

Deja de perder tiempo y recursos luchando contra sus herramientas y empieza a superar los límites de lo posible.

Su trabajo es demasiado importante como para verse comprometido por una incompatibilidad de materiales oculta. Si está cansado de luchar contra resultados inconsistentes y quiere construir un proceso térmico en el que pueda confiar de verdad, hablemos de los desafíos específicos de su proyecto. Nuestro equipo está listo para ayudarle a diseñar una solución que finalmente aborde la raíz del problema. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada