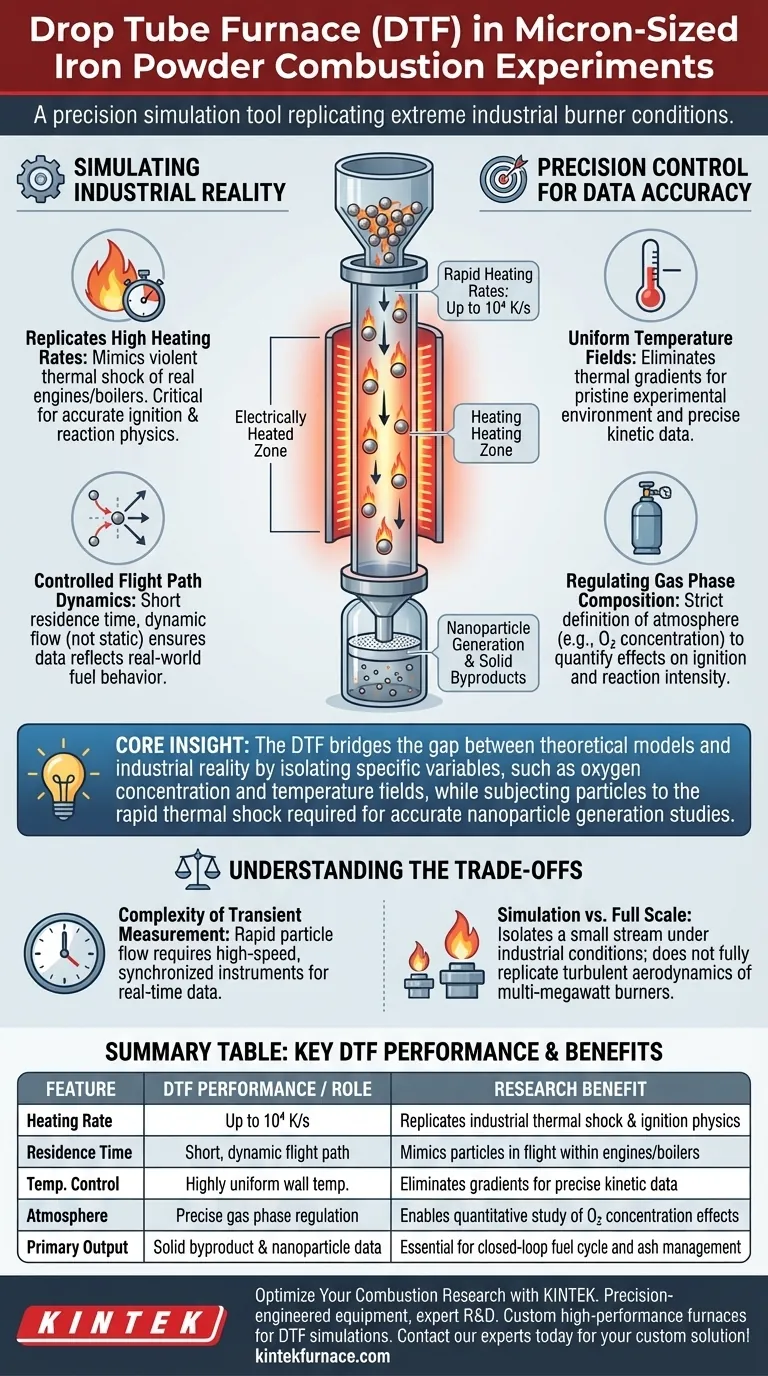

Un horno de tubo de caída calentado eléctricamente (DTF) sirve como una herramienta de simulación de precisión diseñada para replicar las condiciones extremas de los quemadores industriales en un entorno de laboratorio controlado. Su función principal en experimentos con polvo de hierro de tamaño micrométrico es proporcionar un entorno de alta temperatura estrictamente controlado que logra las rápidas tasas de calentamiento —hasta $10^4$ K/s— necesarias para imitar la física real de la combustión.

Idea Central: El DTF cierra la brecha entre los modelos teóricos y la realidad industrial al aislar variables específicas, como la concentración de oxígeno y los campos de temperatura, mientras somete a las partículas al rápido choque térmico requerido para estudios precisos de generación de nanopartículas.

Simulando la Realidad Industrial

Para comprender la combustión del polvo de hierro de tamaño micrométrico, los investigadores no pueden depender de hornos de laboratorio estándar de calentamiento lento. Deben replicar el violento entorno térmico de un motor o caldera real.

Replicando Altas Tasas de Calentamiento

Los quemadores industriales someten a las partículas de combustible a un calor intenso e inmediato. Un DTF simula esto logrando tasas de calentamiento de hasta $10^4$ K/s. Este rápido calentamiento es fundamental porque cambia fundamentalmente la forma en que la partícula de hierro se enciende y reacciona en comparación con el calentamiento lento.

Dinámica Controlada de la Trayectoria de Vuelo

El DTF utiliza un diseño de reactor vertical. Las partículas de hierro se dejan caer a través de la zona calentada, experimentando un tiempo de residencia corto similar a lo que ocurre en un combustor. Esto asegura que los datos recopilados reflejen la naturaleza dinámica del combustible en vuelo, en lugar de una muestra estática.

Control de Precisión para la Precisión de los Datos

La característica definitoria de un DTF es su capacidad para mantener un entorno experimental prístino. Esto permite el aislamiento de variables específicas que afectan la eficiencia de la combustión y la formación de subproductos.

Campos de Temperatura Uniformes

El sistema regula con precisión la temperatura de la pared del horno. Esto crea un entorno de reacción de alta temperatura altamente uniforme. Al eliminar los gradientes de temperatura (zonas frías o calientes), los investigadores pueden estar seguros de que los comportamientos observados se deben a la química del combustible, no a inconsistencias del equipo.

Regulación de la Composición de la Fase Gaseosa

El DTF permite la definición estricta de la atmósfera gaseosa que rodea a la partícula. Esto es esencial para estudiar los efectos cuantitativos de la concentración de oxígeno. Los investigadores pueden ajustar los niveles de oxígeno para observar exactamente cómo se correlacionan con los retrasos de ignición y la intensidad de la reacción.

Análisis de Generación de Nanopartículas

La combustión del polvo de hierro produce subproductos sólidos, a menudo en forma de nanopartículas. El entorno controlado del DTF se utiliza específicamente para estudiar la generación de estas nanopartículas. Comprender este proceso es vital para gestionar las cenizas o los productos de óxido de hierro reciclables en un ciclo de combustible de circuito cerrado.

Comprender las Compensaciones

Si bien el DTF es el estándar de oro para la simulación dinámica de la combustión, presenta desafíos específicos que los investigadores deben gestionar.

Complejidad de la Medición Transitoria

Debido a que las partículas se mueven rápidamente a través del tubo, la recopilación de datos en tiempo real es más compleja que en experimentos estáticos. El tiempo de residencia corto significa que los instrumentos de medición deben ser de alta velocidad y estar precisamente sincronizados con el flujo de partículas.

Simulación vs. Escala Completa

Si bien un DTF simula las *condiciones* de una caldera industrial (tasa de calentamiento y temperatura), aísla una pequeña corriente de partículas. No replica perfectamente las complejas interacciones aerodinámicas turbulentas que se encuentran en un quemador de varios megavatios a escala completa, aunque proporciona los datos cinéticos fundamentales necesarios para construir esos quemadores.

Tomando la Decisión Correcta para su Objetivo

El horno de tubo de caída es un instrumento especializado. Aquí se explica cómo determinar si se alinea con sus objetivos de investigación específicos.

- Si su enfoque principal es la Relevancia Industrial: Se requiere el DTF para validar que su combustible de hierro se encenderá y quemará eficientemente bajo las condiciones de calentamiento rápido ($10^4$ K/s) de un sistema comercial.

- Si su enfoque principal es el Análisis de Subproductos: El DTF es la herramienta óptima para cuantificar cómo los niveles específicos de oxígeno influyen en el tamaño y la formación de nanopartículas durante el vuelo de la partícula.

En última instancia, el DTF es el eslabón crítico que traduce la química fundamental del polvo de hierro en soluciones energéticas industriales viables.

Tabla Resumen:

| Característica | Rendimiento / Rol del DTF | Beneficio de la Investigación |

|---|---|---|

| Tasa de Calentamiento | Hasta $10^4$ K/s | Replica el choque térmico industrial y la física de ignición |

| Tiempo de Residencia | Trayectoria de vuelo corta y dinámica | Imita partículas en vuelo dentro de motores o calderas |

| Control de Temp. | Temperatura de pared altamente uniforme | Elimina gradientes para datos cinéticos precisos |

| Atmósfera | Regulación precisa de la fase gaseosa | Permite el estudio cuantitativo de los efectos de la concentración de oxígeno |

| Salida Principal | Datos de subproductos sólidos y nanopartículas | Esencial para el ciclo de combustible de circuito cerrado y la gestión de cenizas |

Optimice su Investigación de Combustión con KINTEK

Lleve sus estudios de polvo de hierro de tamaño micrométrico al siguiente nivel con equipos diseñados con precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento, incluidos hornos especializados de alta temperatura adaptados para simulaciones de horno de tubo de caída (DTF).

Ya sea usted un investigador o un desarrollador industrial, nuestras soluciones de laboratorio personalizables proporcionan los campos de temperatura uniformes y las rápidas tasas de calentamiento requeridas para sus necesidades únicas. ¡Potencie su investigación en ciencia de materiales y energía hoy mismo — Contacte a nuestros expertos en KINTEK para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Di Chang, Yiannis A. Levendis. Effects of oxygen concentration on nanoparticle formation during combustion of iron powders. DOI: 10.1016/j.fuel.2025.135366

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los beneficios de los hornos tubulares de acero inoxidable? Descubra la durabilidad, el ahorro de costes y la precisión

- ¿Por qué es necesario un flujo continuo de nitrógeno de alta pureza durante la pirólisis de materiales de carbono en un horno tubular?

- ¿Cuál es la función principal de un horno tubular en la conversión de PET a carbón activado? Lograr una carbonización de precisión

- ¿Qué papel juega un horno tubular de alta temperatura en la expansión de poros del grafeno poroso? Ingeniería de Materiales Experta

- ¿Qué es el proceso de calentamiento en tres pasos en la atomización en horno de grafito? Explicación del análisis térmico de precisión

- ¿Cuál es la función principal de un horno tubular durante la fosforación de Ce-NiCoP? Lograr una síntesis precisa de catalizadores

- ¿Cómo se construye el horno de tubo de cuarzo para operaciones al vacío? Descubra los elementos clave de diseño para el procesamiento al vacío a alta temperatura

- ¿Por qué un horno eléctrico horizontal es ideal para muestras de pequeño diámetro? Logre una calefacción uniforme superior