En esencia, los hornos tubulares de acero inoxidable ofrecen una convincente combinación de alta resistencia mecánica, excelente control de la atmósfera del proceso y rentabilidad general. Su construcción robusta resiste la deformación física, mientras que sus capacidades de sellado superiores evitan la fuga de gases, lo que los convierte en una herramienta fiable para muchas aplicaciones de calentamiento de laboratorio e industriales.

La decisión de utilizar un horno tubular de acero inoxidable es práctica. Representa una compensación en la que se obtiene una durabilidad excepcional y un control atmosférico preciso a un coste menor, pero a cambio de limitaciones en la temperatura máxima de funcionamiento y la inercia química en comparación con los sistemas cerámicos o de cuarzo especializados.

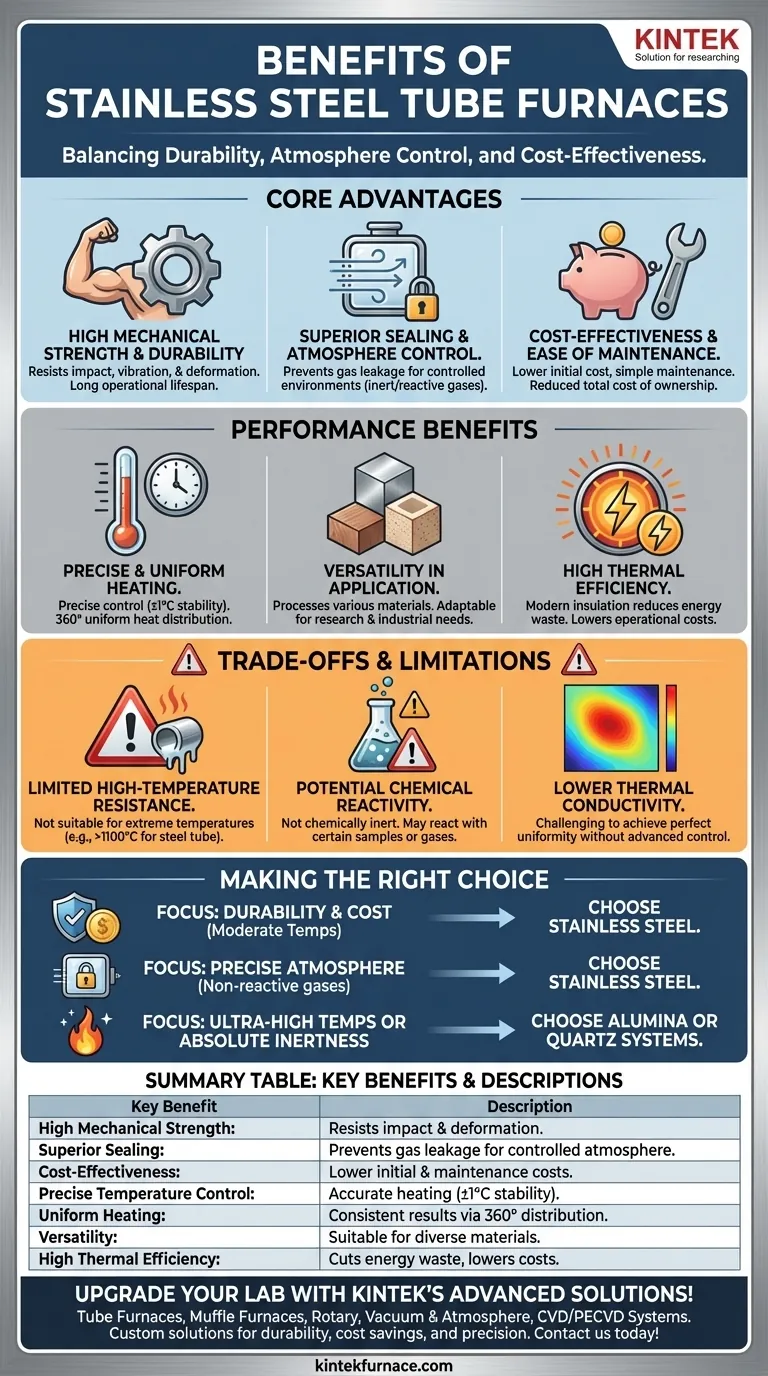

Las ventajas fundamentales de la construcción de acero inoxidable

Las propiedades del material del acero inoxidable son fundamentales para los principales beneficios del horno. Esta elección de material impacta directamente en su durabilidad, capacidad para contener atmósferas específicas y valor a largo plazo.

Alta resistencia mecánica y durabilidad

El acero inoxidable proporciona una resistencia mecánica excepcional. Esto hace que el horno sea altamente resistente a los impactos físicos, las vibraciones y la deformación que pueden ocurrir en entornos de laboratorio o producción ajetreados.

Esta dureza inherente garantiza una larga vida útil y un rendimiento fiable, ya que la estructura del horno mantiene su integridad a lo largo del tiempo.

Sellado superior para el control de la atmósfera

Uno de los beneficios más significativos es la capacidad de crear un sistema herméticamente sellado. La ductilidad y resistencia del acero permiten soldaduras y accesorios de alta calidad.

Esto evita la fuga de gases, lo cual es fundamental para experimentos y procesos que requieren una atmósfera controlada, como la purga de gas inerte (por ejemplo, con argón o nitrógeno) o entornos de gas reactivo.

Rentabilidad y facilidad de mantenimiento

En comparación con los hornos construidos con materiales más exóticos o especializados, los modelos de acero inoxidable son generalmente menos costosos de fabricar y adquirir.

También son relativamente fáciles de mantener y limpiar, lo que reduce el coste total de propiedad durante la vida útil del horno.

Beneficios de rendimiento y operación

Más allá de su construcción física, un horno tubular de acero inoxidable está diseñado para un procesamiento térmico fiable y eficiente.

Calentamiento preciso y uniforme

Los hornos tubulares modernos ofrecen un control de temperatura excepcionalmente preciso, a menudo con una estabilidad de ±1°C.

El diseño cilíndrico somete toda la muestra a calor desde un eje de 360°, promoviendo una distribución uniforme del calor a lo largo de su longitud. Esta consistencia es crucial para procesos sensibles como el recocido o la deposición química de vapor (CVD).

Versatilidad en la aplicación

Estos hornos son muy versátiles. Los modelos horizontales, por ejemplo, a menudo proporcionan un volumen de trabajo mayor, lo que permite el procesamiento de muestras más grandes o la producción por lotes.

Pueden procesar eficazmente una amplia gama de materiales, incluidos metales, cerámicas y diversos componentes, lo que los hace adaptables a diversas necesidades de investigación e industriales.

Alta eficiencia térmica

La construcción de calidad utilizando materiales aislantes modernos garantiza una alta eficiencia térmica. Esto significa que se desperdicia menos energía, lo que reduce los costes operativos y mejora la sostenibilidad general del sistema.

Comprender las compensaciones y limitaciones

Ninguna solución es perfecta para todas las aplicaciones. Para tomar una decisión informada, debe comprender las limitaciones del acero inoxidable.

Resistencia limitada a altas temperaturas

La principal limitación de usar un tubo de proceso de acero inoxidable es su límite de temperatura. Si bien un cuerpo de horno puede albergar un tubo cerámico clasificado para 1700°C o más, el tubo de acero en sí no es adecuado para temperaturas tan extremas.

Potencial de reactividad química

El acero inoxidable, aunque resistente a muchas sustancias, no es químicamente inerte. A altas temperaturas, puede reaccionar con ciertas muestras o gases de proceso.

Este potencial de reacción puede contaminar la muestra o dañar el tubo, haciéndolo inadecuado para experimentos donde se requiere una pureza absoluta. En estos casos, los tubos de cuarzo o alúmina son superiores.

Menor conductividad térmica

En comparación con materiales como el cuarzo o el corindón, el acero inoxidable tiene una conductividad térmica inferior. Esto puede hacer que sea un poco más difícil lograr una uniformidad de temperatura perfecta en toda la muestra sin un sistema de control sofisticado y bien calibrado.

Tomar la decisión correcta para su aplicación

La selección del horno tubular correcto requiere que las capacidades del equipo coincidan con sus objetivos de procesamiento específicos.

- Si su enfoque principal es la durabilidad y la rentabilidad para temperaturas moderadas: El acero inoxidable es una excelente opción debido a su incomparable resistencia mecánica y menor precio.

- Si su enfoque principal es el control preciso de la atmósfera en un sistema robusto: El sellado superior de un horno de acero inoxidable lo convierte en una opción fiable, siempre que los gases de proceso no reaccionen con el acero.

- Si su enfoque principal son las temperaturas ultraaltas (superiores a ~1100°C) o la inercia química absoluta: Debe optar por un sistema que utilice un tubo de proceso de alúmina de alta pureza o de cuarzo en lugar de acero inoxidable.

En última instancia, comprender estas compensaciones fundamentales le permite seleccionar la herramienta adecuada para su tarea científica o industrial específica.

Tabla resumen:

| Beneficio clave | Descripción |

|---|---|

| Alta resistencia mecánica | Resiste impactos, vibraciones y deformaciones para una larga vida útil. |

| Sellado superior | Evita fugas de gas, ideal para procesos con atmósfera controlada. |

| Rentabilidad | Menor coste inicial y fácil mantenimiento reducen los gastos totales de propiedad. |

| Control preciso de la temperatura | La estabilidad de ±1°C garantiza un calentamiento preciso para aplicaciones sensibles. |

| Calentamiento uniforme | La distribución del calor en 360° promueve resultados consistentes en procesos como el recocido. |

| Versatilidad | Adecuado para metales, cerámicas y diversos materiales en diferentes entornos. |

| Alta eficiencia térmica | El aislamiento moderno reduce el desperdicio de energía, disminuyendo los costes operativos. |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones fiables como hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos con precisión sus necesidades experimentales únicas de durabilidad, ahorro de costes y precisión. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su procesamiento térmico.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las opciones de configuración disponibles para los hornos de tubo dividido? Personalización para un control térmico y atmosférico preciso

- ¿Por qué es necesario un horno tubular equipado con un ambiente de nitrógeno para el biocarbón? Lograr un control preciso de la pirólisis

- ¿Qué hace que los hornos tubulares sean adecuados para la producción a gran escala? Soluciones escalables, eficientes y versátiles

- ¿Cómo establece un horno tubular horizontal de laboratorio un entorno controlado? Guía de pruebas de corrosión de precisión

- ¿Qué papel juega un horno tubular de laboratorio en el proceso de carbonización de la pelusa de artemisa? Guía experta para la síntesis de biomasa

- ¿Por qué se mezcla el biocarbón con KOH y se trata a 800 °C en un horno tubular? Descubre los secretos del carbono poroso jerárquico

- ¿Qué prácticas de mantenimiento se recomiendan para un horno de tubo multizona? Garantice la seguridad y la precisión en su laboratorio

- ¿Cómo facilita un horno tubular de alta precisión que utiliza una atmósfera de argón el ajuste de la rugosidad de la superficie de la lámina de cobre?