Un horno tubular de laboratorio actúa como el reactor controlado para la transformación térmica precisa de la pelusa de artemisa en material carbonizado. Proporciona un entorno sellado y de gran volumen que facilita el procesamiento por lotes, manteniendo al mismo tiempo un control estricto sobre las velocidades de calentamiento, los tiempos de permanencia y la composición atmosférica, utilizando típicamente nitrógeno. Esto asegura que la biomasa de pelusa de artemisa se convierta en un producto sólido estandarizado adecuado para un riguroso análisis químico y estructural.

El horno tubular de laboratorio es la herramienta fundamental para la carbonización estandarizada de la pelusa de artemisa, proporcionando un entorno libre de oxígeno y térmicamente estable. Permite a los investigadores manipular los perfiles de calentamiento y los flujos de gas para lograr una conversión de biomasa consistente, lo cual es esencial para una evaluación científica precisa posterior.

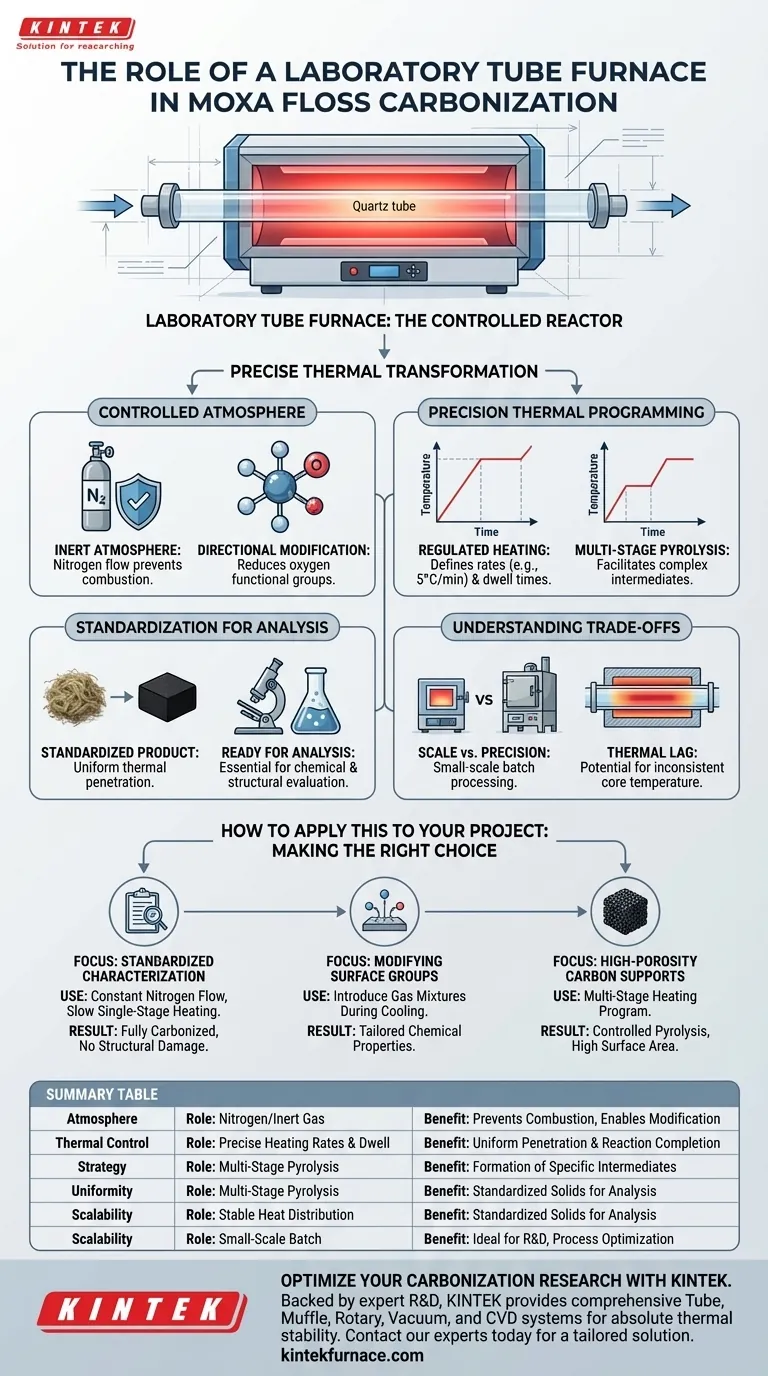

Entornos Atmosféricos Controlados

Mantenimiento de una Atmósfera Inerte

La función principal del horno tubular es proporcionar un entorno bien sellado donde el aire se desplaza por un flujo constante de gas protector. Para la pelusa de artemisa, se suele utilizar un flujo de nitrógeno para evitar que la biomasa se queme al exponerse a altas temperaturas.

Modificación Química Direccional

Más allá de la simple protección, la atmósfera del horno puede ajustarse para influir en la química superficial del material. Si bien la carbonización de la artemisa suele depender de gases inertes, la capacidad del horno para introducir gases reductores permite la eliminación direccional de grupos funcionales que contienen oxígeno si se requieren propiedades catalíticas específicas.

Programación Térmica de Precisión

Regulación de las Velocidades de Calentamiento y los Tiempos de Permanencia

El horno tubular permite a los investigadores definir una velocidad de calentamiento precisa, como 5 °C por minuto, para garantizar una penetración térmica uniforme. El control del tiempo de permanencia —la duración durante la cual la artemisa permanece a una temperatura específica— es vital para asegurar que la reacción de carbonización se complete sin degradar la estructura del material.

Estrategias de Pirólisis Multietapa

Los procesos de carbonización complejos a menudo requieren una estrategia de calentamiento en dos etapas para formar intermedios químicos específicos. El horno se puede programar para mantener una temperatura más baja para permitir la pirólisis precursora inicial antes de aumentar a una temperatura más alta para finalizar la estructura carbonizada.

Garantizar la Estandarización para el Análisis

Producción de Productos Sólidos Estandarizados

Debido a que el horno tubular ofrece una distribución de calor estable y uniforme, transforma la pelusa de artemisa cruda en un sólido estandarizado. Esta consistencia es obligatoria para los investigadores que necesitan realizar análisis químicos y estructurales posteriores en las muestras carbonizadas.

Síntesis a Pequeña Escala y Desarrollo de Procesos

En los laboratorios de investigación y desarrollo, el horno tubular sirve como una plataforma eficiente para la síntesis de materiales a pequeña escala. Permite explorar cómo las diferentes temperaturas y atmósferas afectan la densidad final de los sitios activos y el área superficial específica de la artemisa carbonizada.

Comprender las Compensaciones

Escala vs. Precisión

Si bien los hornos tubulares ofrecen un control excepcional sobre el entorno térmico, generalmente están limitados al procesamiento a pequeña escala o por lotes. Los investigadores deben equilibrar la necesidad de un control ambiental de alta precisión con el rendimiento relativamente bajo en comparación con los hornos industriales.

Retraso Térmico y Uniformidad

En tubos de horno más grandes, puede existir un gradiente térmico entre los elementos calefactores y el centro de la masa de la muestra. Si la pelusa de artemisa se empaqueta de forma demasiado densa dentro del tubo, el núcleo puede no alcanzar la temperatura objetivo al mismo ritmo que el exterior, lo que provoca una carbonización inconsistente en todo el lote.

Cómo Aplicar Esto a Su Proyecto

Tomar la Decisión Correcta para Su Objetivo

- Si su enfoque principal es la caracterización química estandarizada: Utilice un flujo constante de nitrógeno y una rampa de calentamiento lenta y de una sola etapa para garantizar que la pelusa de artemisa se carbonice completamente sin daños estructurales.

- Si su enfoque principal es modificar los grupos funcionales de la superficie: Utilice la capacidad del horno para introducir mezclas de gases específicas durante la fase de enfriamiento para adaptar las propiedades químicas de la superficie carbonizada.

- Si su enfoque principal es desarrollar soportes de carbono de alta porosidad: Implemente un programa de calentamiento multietapa que permita la pirólisis controlada de marcos orgánicos dentro de la artemisa en mesetas de temperatura distintas.

Al dominar las variables térmicas y atmosféricas del horno tubular, transforma una biomasa simple en un material de carbono sofisticado y científicamente viable.

Tabla Resumen:

| Parámetro | Rol en la Carbonización de Artemisa | Beneficio para la Investigación |

|---|---|---|

| Atmósfera | Flujo de nitrógeno/Entorno de gas inerte | Previene la combustión; permite la modificación direccional |

| Control Térmico | Velocidades de calentamiento y tiempos de permanencia precisos | Garantiza una penetración térmica uniforme y la finalización de la reacción |

| Estrategia | Pirólisis multietapa | Facilita la formación de intermedios químicos específicos |

| Uniformidad | Distribución de calor estable | Produce sólidos estandarizados para análisis estructural |

| Escalabilidad | Procesamiento por lotes a pequeña escala | Ideal para I+D y optimización de procesos |

Optimice Su Investigación de Carbonización con KINTEK

La precisión es innegociable al transformar biomasa delicada como la pelusa de artemisa en materiales de carbono de alto valor. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas tubulares, de mufla, rotatorios, de vacío y CVD diseñados para una estabilidad térmica absoluta.

Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de atmósfera y programación, asegurando que su investigación produzca resultados estandarizados y repetibles cada vez.

¿Listo para mejorar su síntesis de materiales?

Póngase en contacto con nuestros expertos hoy mismo para una solución a medida.

Guía Visual

Referencias

- Yukun Feng, Zhaoyi Zhuang. Combustion Characteristics of Moxa Floss Under Nitrogen Atmosphere. DOI: 10.3390/fuels6020048

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la función básica de un horno tubular de alta temperatura? Procesamiento térmico de precisión para la síntesis de materiales

- ¿Qué papel juega un horno tubular vertical de alta precisión en la fundición de mineral de níquel? Domina la simulación de fundición industrial

- ¿Por qué se requiere un horno tubular con control preciso de la temperatura para películas delgadas de CuSbSe2? Lograr alta pureza de fase

- ¿Por qué es necesario un sistema de control de flujo de nitrógeno para un horno tubular? Evitar la oxidación y garantizar el rendimiento de la carbonización

- ¿Por qué se requiere un horno tubular con control preciso de la temperatura para la calcinación de Pt@A&R-TiO2? Optimizar la fase del catalizador

- ¿Qué condiciones críticas proporciona un horno tubular de alta temperatura para LiFePO4/C? Calcinación de precisión maestra

- ¿Qué papel juega un horno tubular en la modificación a alta temperatura de La-EPS-C-450? Perspectivas clave de síntesis

- ¿Cómo convierte energía un horno tubular para lograr el calentamiento? Domine el control térmico preciso para su laboratorio