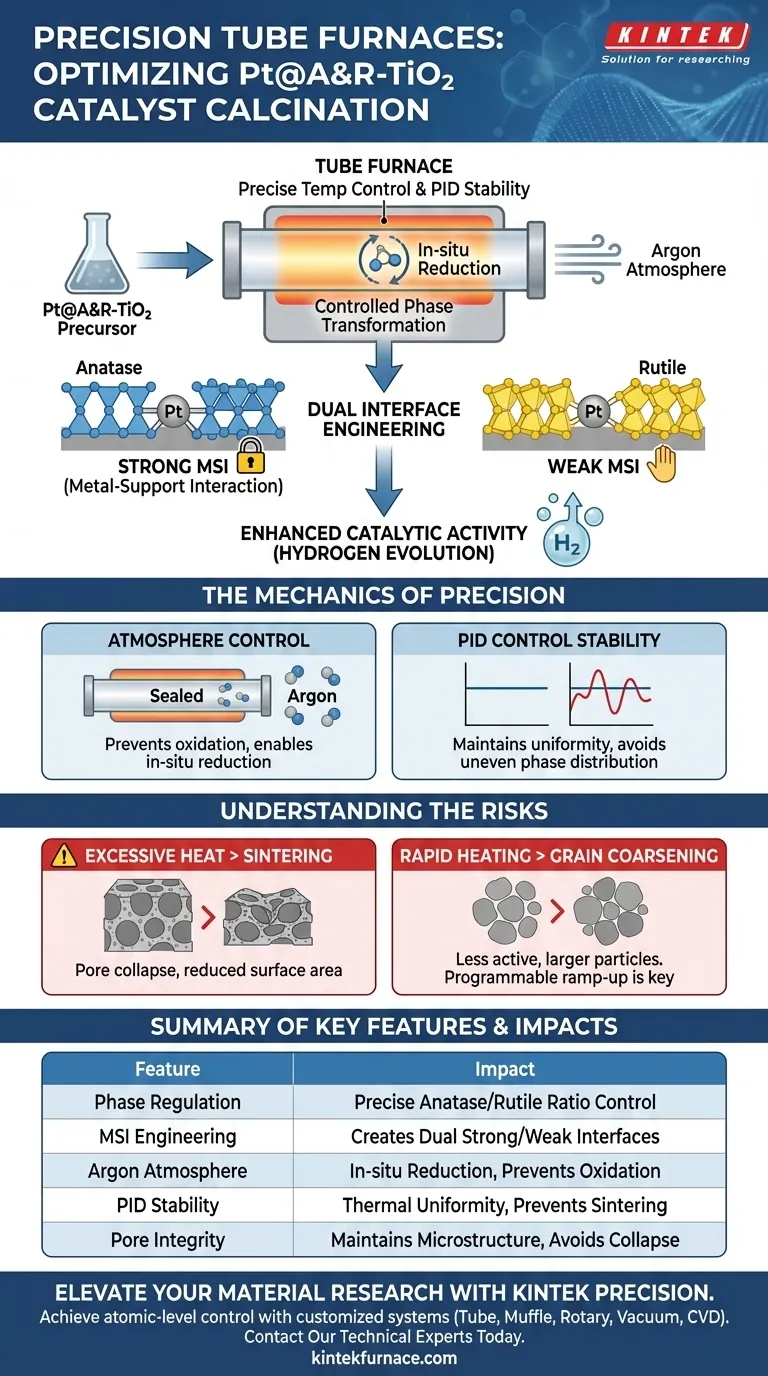

El control preciso de la temperatura en un horno tubular es esencial para regular la transformación de fase del portador de dióxido de titanio durante la calcinación de precursores de Pt@A&R-TiO2. Específicamente, permite la reducción in-situ del precursor molido en bola dentro de una atmósfera protegida de argón. Esta gestión térmica estricta permite el ajuste preciso de la proporción entre las fases de Anatasa y Rutilo, lo cual es fundamental para la arquitectura final del catalizador.

El objetivo principal de este proceso térmico es diseñar dos interfaces distintas de interacción metal-soporte (MSI), una fuerte y otra débil, en un solo portador. Esta estructura específica de doble interfaz es crucial para maximizar la actividad de evolución de hidrógeno del catalizador.

El Papel Crítico de la Manipulación de Fases

Ajuste de la Proporción Anatasa-Rutilo

La función principal del horno tubular en esta aplicación es dictar la composición cristalográfica del portador. El material precursor requiere un equilibrio específico entre las fases de Anatasa y Rutilo del dióxido de titanio.

Al mantener parámetros de temperatura exactos, el horno asegura que la transformación de fase ocurra en el grado preciso requerido, en lugar de permitir una conversión completa o incontrolada.

Construcción de Interfaces de Interacción Dual

El objetivo final de ajustar la proporción de fases es manipular la Interacción Metal-Soporte (MSI).

Las fases distintas (Anatasa y Rutilo) interactúan de manera diferente con el componente de platino (Pt). Esto resulta en la formación de dos tipos de interfaces: una interfaz de interacción fuerte y una interfaz de interacción débil.

Mejora del Rendimiento Catalítico

La coexistencia de estas interfaces fuertes y débiles no es accidental; es una característica de diseño.

Esta estructura de doble interfaz mejora significativamente las propiedades electrónicas y la disponibilidad de sitios activos del catalizador. En consecuencia, el material exhibe un rendimiento superior en las reacciones de evolución de hidrógeno.

La Mecánica de la Precisión

Control de Atmósfera

Se requiere un horno tubular no solo para el calor, sino por su capacidad para mantener una atmósfera controlada.

Para este precursor específico, es necesario un entorno protegido por argón para facilitar la reducción in-situ. El diseño tubular asegura que el gas inerte cubra eficazmente la muestra, previniendo la oxidación no deseada que podría ocurrir en un ambiente de aire abierto.

Estabilidad mediante Control PID

Para lograr el delicado equilibrio de fases, el horno utiliza sistemas avanzados de control PID (Proporcional-Integral-Derivativo).

Esta tecnología ajusta automáticamente la potencia de calentamiento para mantener la uniformidad. Asegura que el precursor esté sujeto a la temperatura objetivo exacta sin las fluctuaciones que podrían llevar a una distribución de fases desigual o una reducción incompleta.

Comprender las Compensaciones

El Riesgo de Sinterización

Si bien las altas temperaturas son necesarias para la transición de fase, exceder el rango óptimo conlleva riesgos significativos.

El calor excesivo puede provocar una sinterización severa, donde las partículas se fusionan. Esto hace que la estructura porosa colapse y reduce drásticamente el área superficial específica, limitando la efectividad del catalizador.

Agregación de Granos

El calentamiento rápido o incontrolado puede causar agregación de granos, lo que lleva a partículas más grandes y menos activas.

Un horno tubular con tasas de calentamiento programables permite una rampa lenta y controlada. Esto evita el choque térmico instantáneo de alta temperatura que degrada la integridad microestructural del material.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su síntesis de Pt@A&R-TiO2, considere los siguientes parámetros:

- Si su enfoque principal es optimizar las interfaces MSI: Priorice un horno con alta uniformidad térmica para mantener estrictamente la temperatura específica que produce la proporción deseada de Anatasa/Rutilo.

- Si su enfoque principal es la reducción del precursor: Asegúrese de que el sistema del horno tenga un sistema de sellado de alta integridad para el suministro de argón para prevenir la contaminación por oxígeno durante la reducción in-situ.

La precisión en el procesamiento térmico no se trata solo de calentar; se trata de control arquitectónico a nivel atómico.

Tabla Resumen:

| Característica Clave | Impacto en el Catalizador Pt@A&R-TiO2 |

|---|---|

| Regulación de Fase | Control preciso de la proporción de transformación de Anatasa a Rutilo. |

| Ingeniería MSI | Crea interfaces de interacción metal-soporte duales (fuertes/débiles). |

| Atmósfera de Argón | Permite la reducción in-situ al tiempo que previene la oxidación no deseada. |

| Estabilidad PID | Asegura la uniformidad térmica para prevenir la sinterización y la agregación de granos. |

| Integridad de los Poros | Evita el colapso a alta temperatura de la microestructura del catalizador. |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr un control arquitectónico a nivel atómico en catalizadores como Pt@A&R-TiO2 requiere los más altos estándares de estabilidad térmica. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Tubo, Mufla, Rotatorios, de Vacío y CVD, todos totalmente personalizables a sus protocolos específicos de calcinación y reducción.

No permita que las fluctuaciones de temperatura comprometan su Interacción Metal-Soporte (MSI) o su actividad catalítica. Asóciese con KINTEK para acceder a hornos de alta temperatura de laboratorio diseñados para investigadores que exigen precisión.

Contáctenos Hoy Mismo a Nuestros Expertos Técnicos para personalizar su solución de horno.

Guía Visual

Referencias

- Shaorou Ke, Minghao Fang. Strong-weak dual interface engineered electrocatalyst for large current density hydrogen evolution reaction. DOI: 10.1038/s43246-025-00735-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es el proceso de calentamiento en tres pasos en la atomización en horno de grafito? Explicación del análisis térmico de precisión

- ¿Por qué se utiliza un horno tubular de alta temperatura para la pirólisis de polvos precursores de Sr2TiO4? Logrando alta pureza

- ¿Cómo se puede mejorar la longitud uniforme de un horno tubular? Aumente la uniformidad de la temperatura con métodos probados

- ¿Cuáles son las ventajas técnicas de utilizar un horno tubular de atmósfera de alta precisión? Domina el sinterizado de cerámicas sensibles

- ¿Por qué se requieren un horno tubular y flujo de nitrógeno? Domina la activación de microesferas de carbono con precisión

- ¿Por qué es necesario un horno tubular con control preciso de la temperatura para los composites Fe7S8@CT-NS? Domina la Síntesis Avanzada

- ¿Por qué se requiere un horno tubular de alta temperatura para películas delgadas de MoS2 y WS2? Lograr la excelencia en la fase cristalina 2H

- ¿Cómo contribuye un horno tubular a la CVD de composites de Si-SiO2? Lograr un control preciso de la nanoestructura