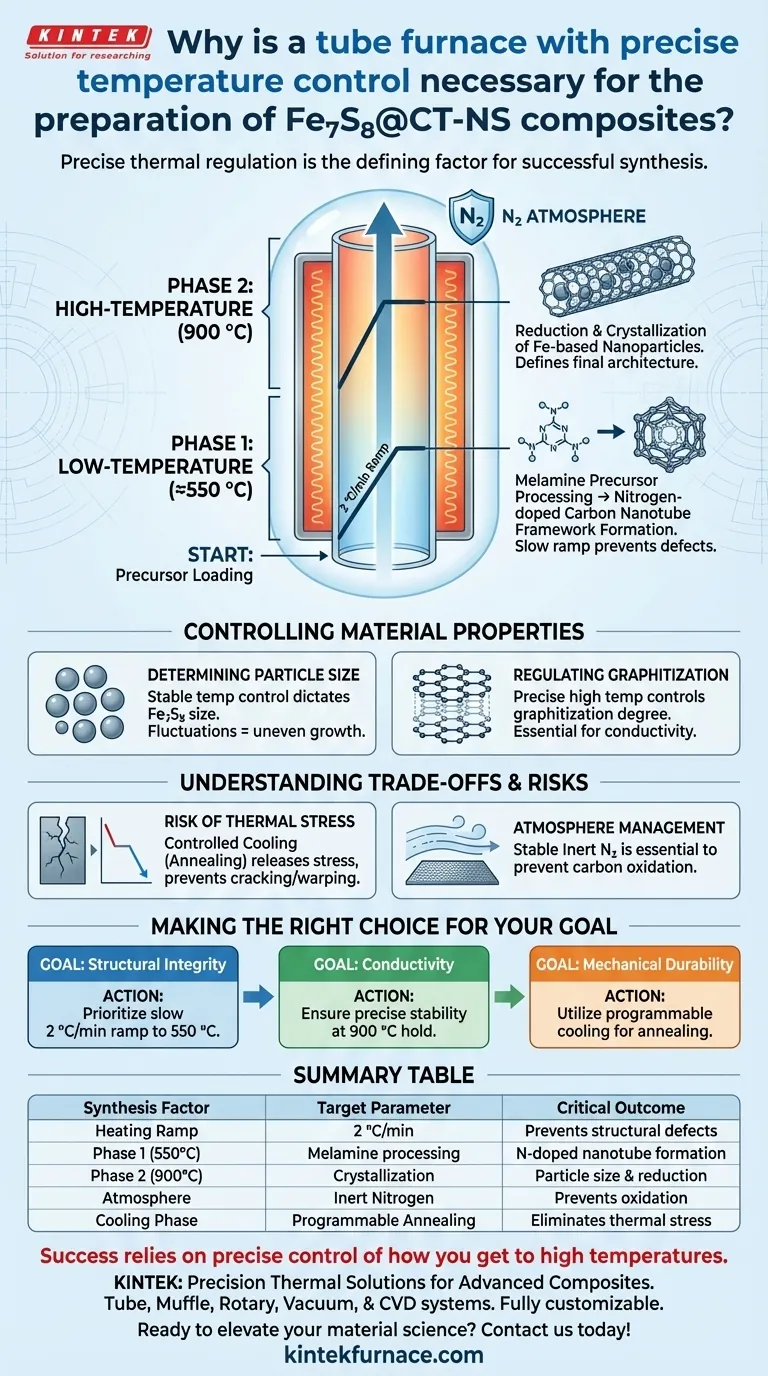

La regulación térmica precisa es el factor determinante en la síntesis exitosa de composites Fe7S8@CT-NS. Un horno tubular es estrictamente necesario para ejecutar una rampa de calentamiento programable específica —típicamente de 2 °C/min— que facilita una transformación química compleja y multietapa bajo una atmósfera protectora de nitrógeno.

El horno tubular actúa como un reactor programable que separa distintas fases químicas. Asegura que el marco de carbono se construya a temperaturas más bajas antes de que el núcleo a base de hierro se cristalice a temperaturas más altas, definiendo la arquitectura final del material.

Gestión de la Síntesis de Doble Etapa

La Fase a Baja Temperatura (550 °C)

La preparación de este composite no es una reacción de un solo paso. Primero debes alcanzar una temperatura intermedia de aproximadamente 550 °C para procesar el precursor de melamina.

En esta etapa específica, la velocidad de calentamiento precisa asegura que la melamina se convierta direccionalmente en un marco de nanotubos de carbono dopado con nitrógeno. Si la temperatura aumenta demasiado rápido, este marco estructural puede no formarse correctamente.

La Fase a Alta Temperatura (900 °C)

Una vez establecido el marco, el horno debe aumentar hasta 900 °C. Este nivel superior es necesario para la reducción y cristalización de las nanopartículas a base de hierro.

El horno tubular permite que estos dos procesos distintos —formación del marco y cristalización del metal— ocurran secuencialmente en el mismo reactor sin intervención manual.

Control de las Propiedades del Material

Determinación del Tamaño de Partícula

El tamaño final de las nanopartículas de Fe7S8 está dictado por la estabilidad del control de temperatura.

Las fluctuaciones en el calor o en las velocidades de rampa pueden llevar a un crecimiento desigual de las partículas, lo que compromete la consistencia del composite.

Regulación de la Grafización

El grado en que la matriz de carbono se grafita se controla directamente por la precisión del horno a altas temperaturas.

Una grafización adecuada es esencial para la conductividad eléctrica y la estabilidad mecánica del material composite final.

Comprensión de las Compensaciones

El Riesgo de Estrés Térmico

Si bien el enfoque principal a menudo está en el calentamiento, el enfriamiento controlado es igualmente crítico.

Las caídas rápidas de temperatura pueden crear tensiones térmicas residuales debido a las diferencias en los coeficientes de expansión térmica entre las capas del material. El enfriamiento programable (recocido) ayuda a liberar esta tensión, evitando que el producto terminado se agriete o deforme.

Gestión de la Atmósfera

Un horno estándar no puede proporcionar el entorno necesario para esta síntesis.

El horno tubular es esencial para mantener una atmósfera inerte estable (Nitrógeno) durante toda la rampa de 2 °C/min. Sin esta protección, los componentes de carbono se oxidarían y degradarían en lugar de formar un marco de nanotubos.

Tomando la Decisión Correcta para tu Objetivo

Para optimizar tu síntesis de Fe7S8@CT-NS, ajusta los parámetros de tu horno según tus objetivos de rendimiento específicos:

- Si tu enfoque principal es la Integridad Estructural: Prioriza una rampa de velocidad lenta y constante (2 °C/min) a través de la fase de 550 °C para asegurar que el marco de nanotubos de carbono se forme sin defectos.

- Si tu enfoque principal es la Conductividad: Asegura una estabilidad precisa de la temperatura durante el tiempo de mantenimiento de 900 °C para maximizar el grado de grafización en la matriz de carbono.

- Si tu enfoque principal es la Durabilidad Mecánica: utiliza el enfriamiento programable para recocer el material y aliviar las tensiones térmicas internas antes de alcanzar la temperatura ambiente.

El éxito en esta síntesis depende no solo de alcanzar altas temperaturas, sino del control preciso de cómo se llega a ellas.

Tabla Resumen:

| Factor de Síntesis | Parámetro Objetivo | Resultado Crítico |

|---|---|---|

| Rampa de Calentamiento | 2 °C/min | Previene defectos estructurales en el marco de carbono |

| Fase 1 (550°C) | Procesamiento de melamina | Formación de nanotubos de carbono dopados con nitrógeno |

| Fase 2 (900°C) | Cristalización | Control del tamaño de partícula y reducción de Fe7S8 |

| Atmósfera | Nitrógeno Inerte | Previene la oxidación de la matriz de carbono |

| Fase de Enfriamiento | Recocido Programable | Elimina el estrés térmico y previene el agrietamiento |

Soluciones Térmicas de Precisión para Composites Avanzados

Desbloquea todo el potencial de tu síntesis de Fe7S8@CT-NS con los equipos térmicos de alta precisión de KINTEK. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas Tubulares, de Mufla, Rotatorios, de Vacío y CVD de alto rendimiento adaptados para investigadores que exigen perfección.

Ya sea que necesites rampas de 2 °C/min estrictamente controladas o entornos inertes estables, nuestros hornos son totalmente personalizables para satisfacer tus necesidades únicas de laboratorio.

¿Listo para mejorar tu ciencia de materiales? ¡Contáctanos hoy mismo para encontrar tu solución de horno personalizada!

Guía Visual

Referencias

- Xingyun Zhao, Tiehua Ma. Fe<sub>7</sub>S<sub>8</sub> Nanoparticles Embedded in Sulfur–Nitrogen Codoped Carbon Nanotubes: A High‐Performance Anode Material for Lithium‐Ion Batteries with Multilevel Confinement Structure. DOI: 10.1002/celc.202500066

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿A qué temperatura debe estar el horno al cargar o descargar muestras? Manténgase seguro y evite daños

- ¿Cómo contribuye un horno tubular de alta temperatura al tratamiento de solución de aleaciones de titanio-aluminio?

- ¿Cómo contribuye un horno tubular a la conversión de precursores de Co-Fe-ZIF en catalizadores de Co-Fe-NC?

- ¿Por qué es significativa la orientación vertical de un horno de tubo de caída? Desbloquee un control de proceso y una eficiencia superiores

- ¿Qué papel juegan las condiciones de trabajo de la cámara del horno en la selección de un horno tubular vertical? Garantizar un rendimiento óptimo y el éxito del proceso

- ¿Cuál es la función de los tubos sellados al vacío y la calefacción controlada? Dominar la incrustación de precursores de rutenio

- ¿Cuál es la diferencia entre un horno tubular y un horno de caja? Elija la herramienta adecuada para su laboratorio

- ¿Cuáles son las ventajas de los hornos de tubo de corindón? Desbloquee el procesamiento de alta temperatura y resistente a la corrosión