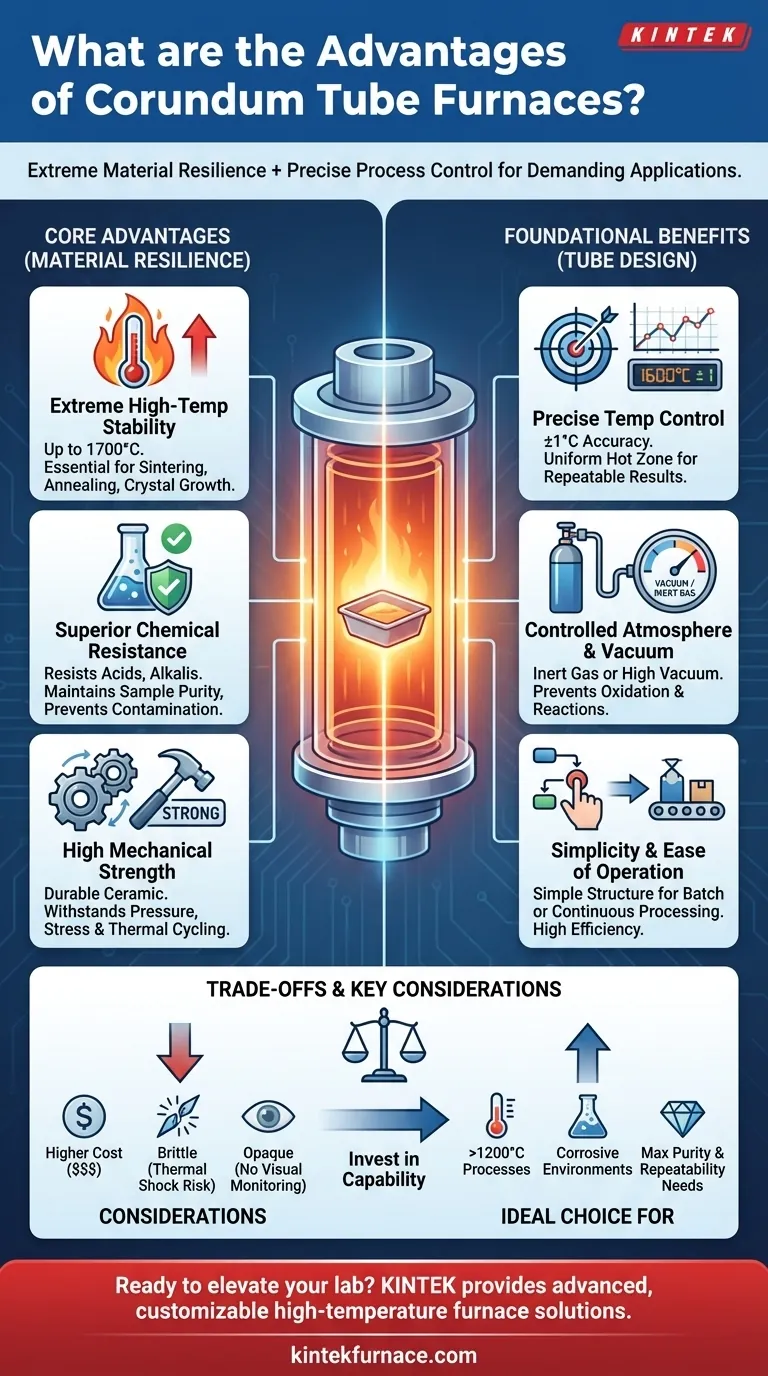

En esencia, un horno de tubo de corindón ofrece una potente combinación de una resistencia material extrema y el control de proceso inherente a un diseño de horno de tubo. Sus principales ventajas son una excepcional resistencia a altas temperaturas, una excelente inercia química y una alta resistencia mecánica, lo que lo convierte en la opción superior para aplicaciones de procesamiento térmico exigentes.

Se especifica un tubo de corindón cuando las condiciones del proceso—principalmente la temperatura y el ambiente químico—son demasiado severas para materiales estándar como el cuarzo. Permite experimentos y procesamientos de alta pureza y alta temperatura que de otro modo serían imposibles.

Las Ventajas Principales del Material Corindón

La elección del corindón (alúmina de alta pureza) como material del tubo del horno es lo que proporciona las ventajas más significativas para aplicaciones extremas.

Estabilidad a Temperaturas Extremadamente Altas

Los tubos de corindón pueden operar consistentemente a temperaturas muy altas, a menudo superando los 1600°C y hasta los 1700°C.

Esto los hace esenciales para procesos avanzados como la pirólisis, sinterización, recocido y crecimiento de cristales a alta temperatura, donde los materiales de menor calificación fallarían.

Resistencia Química Superior

El material exhibe una excelente resistencia a la corrosión química de una amplia gama de ácidos, álcalis y otras sustancias agresivas.

Esta inercia es fundamental para mantener la pureza de la muestra dentro del tubo, ya que evita la lixiviación y la contaminación que pueden ocurrir con materiales menos robustos.

Alta Resistencia Mecánica

El corindón es una cerámica dura y duradera con alta resistencia mecánica. Puede soportar diferenciales de presión y el estrés mecánico de configuraciones experimentales complejas.

Esta durabilidad se traduce en una vida útil más larga y una mayor fiabilidad, especialmente en entornos donde el tubo puede estar sujeto a ciclos térmicos.

Beneficios Fundamentales del Diseño del Horno de Tubo

Un tubo de corindón aprovecha las ventajas bien establecidas inherentes a todos los hornos de tubo, creando un entorno de procesamiento altamente controlado.

Control de Temperatura Preciso y Uniforme

Los hornos de tubo están diseñados para crear una zona caliente altamente uniforme en el centro del tubo, con zonas más frías en los extremos.

Los controladores modernos proporcionan una regulación de temperatura extremadamente precisa, a menudo dentro de ±1°C del punto de ajuste, asegurando la repetibilidad y precisión del proceso.

Atmósfera Controlada y Capacidad de Vacío

La naturaleza sellada del diseño del tubo es ideal para controlar la atmósfera interna. Esto permite el procesamiento bajo gases inertes (como argón o nitrógeno), gases reactivos o en un ambiente de alto vacío.

Este control es vital para prevenir la oxidación o reacciones no deseadas durante el procesamiento de materiales sensibles.

Sencillez y Facilidad de Operación

Los hornos de tubo poseen una estructura simple y madura, lo que los hace fáciles de operar y mantener.

Su diseño permite tanto el procesamiento por lotes como la producción continua, donde los materiales se alimentan a través del tubo, aumentando la eficiencia y el rendimiento para ciertas aplicaciones.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la elección de un horno de tubo de corindón implica consideraciones clave que pueden no ser adecuadas para todas las aplicaciones.

Costo Inicial Más Elevado

El corindón es una cerámica de alto rendimiento y, como resultado, los tubos de corindón son significativamente más caros que sus homólogos de cuarzo. Esta inversión debe justificarse por los requisitos del proceso.

Fragilidad y Choque Térmico

Como la mayoría de las cerámicas, el corindón es frágil. Aunque mecánicamente fuerte, puede agrietarse o romperse si se cae o se somete a cambios de temperatura extremos y rápidos (choque térmico). Se requiere una manipulación cuidadosa.

Opacidad

A diferencia de un tubo de cuarzo, un tubo de corindón es opaco. Esto significa que no se puede monitorear visualmente la muestra durante el proceso de calentamiento, lo que puede ser una desventaja para ciertos tipos de experimentos.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el material de tubo correcto es una decisión crítica basada completamente en sus objetivos de procesamiento específicos.

- Si su enfoque principal es procesar materiales por encima de 1200°C o con productos químicos corrosivos: La estabilidad a alta temperatura y la inercia química de un horno de tubo de corindón son esenciales.

- Si su enfoque principal es en procesos por debajo de 1100°C con materiales no corrosivos: Un horno de tubo de cuarzo más económico probablemente proporcionará el mismo nivel de control de temperatura y atmósfera a un menor costo.

- Si su enfoque principal es maximizar la pureza y la repetibilidad en un entorno exigente: Un horno de tubo de corindón ofrece la mejor protección contra la contaminación y el fallo en condiciones extremas.

En última instancia, elegir un horno de tubo de corindón es una inversión en capacidad, que le permite ejecutar de forma fiable los procesos térmicos más exigentes.

Tabla Resumen:

| Ventaja | Característica Clave | Beneficio |

|---|---|---|

| Estabilidad a Temperaturas Extremadamente Altas | Opera hasta 1700°C | Permite procesos avanzados como la sinterización y el crecimiento de cristales |

| Resistencia Química Superior | Resiste ácidos, álcalis y sustancias agresivas | Mantiene la pureza de la muestra y previene la contaminación |

| Alta Resistencia Mecánica | Cerámica duradera que soporta estrés y presión | Garantiza una larga vida útil y fiabilidad |

| Control de Temperatura Preciso | Zona caliente uniforme con precisión de ±1°C | Garantiza la repetibilidad y precisión del proceso |

| Capacidad de Atmósfera Controlada | Diseño sellado para entornos inertes o de vacío | Previene la oxidación y reacciones no deseadas |

| Facilidad de Operación | Estructura simple para procesamiento por lotes o continuo | Aumenta la eficiencia y el rendimiento |

¿Listo para elevar las capacidades de su laboratorio con un horno de tubo de corindón de alto rendimiento? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y fiabilidad de su procesamiento térmico.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?