Las condiciones de trabajo dentro de su cámara de horno no son solo un detalle; son un impulsor principal del diseño fundamental del horno. El tipo de atmósfera (como gas inerte o vacío) que requiere dicta directamente la estructura del horno, los mecanismos de sellado y los requisitos de material. No adaptar el horno a estas condiciones resultará en procesos fallidos, muestras dañadas o incluso un horno comprometido.

Su proceso de selección no debe comenzar con el horno, sino con el entorno que necesita crear. La atmósfera requerida y el nivel de vacío determinan la ingeniería necesaria para el sellado, la compatibilidad de materiales y la integridad estructural, convirtiéndolos en los factores más críticos después de la temperatura.

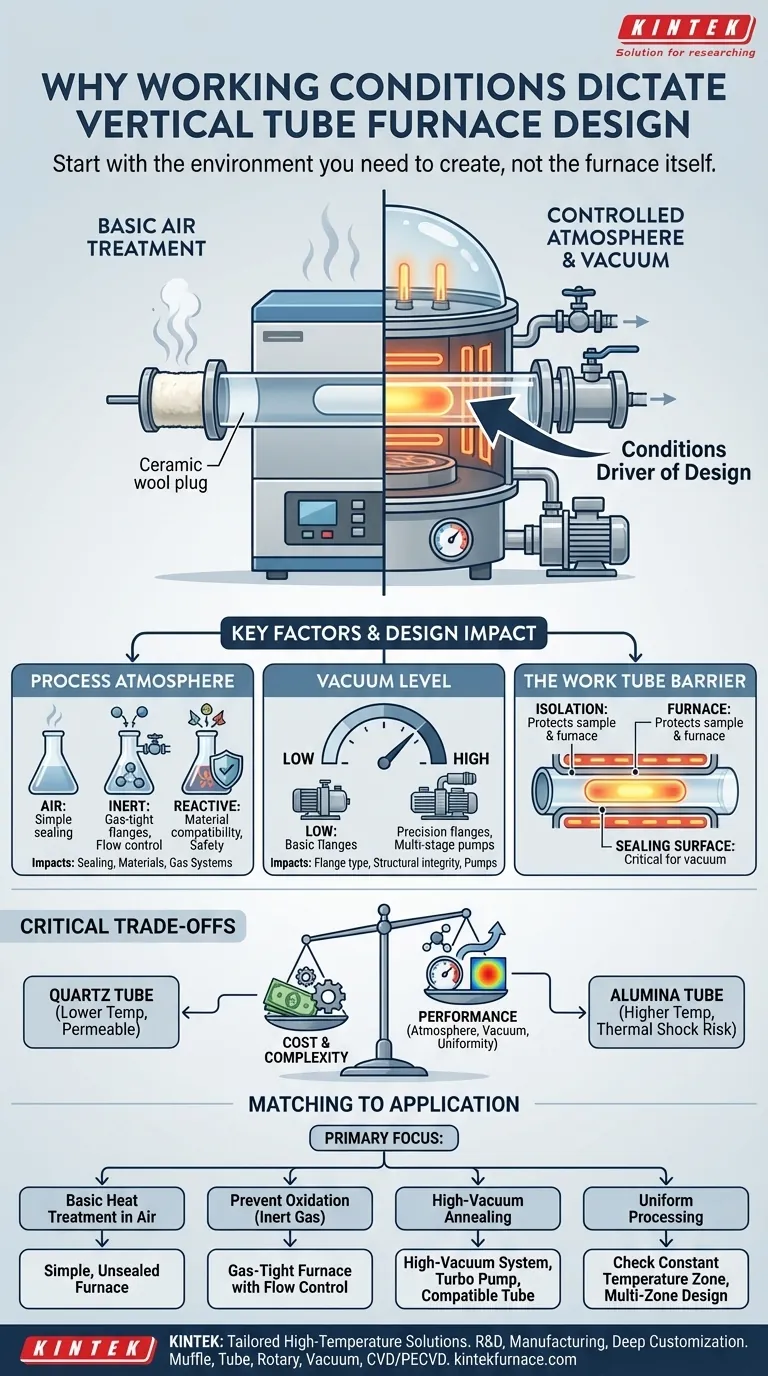

Por qué las condiciones de trabajo dictan el diseño del horno

Un horno tubular vertical es más que un calentador simple; es una cámara ambiental controlada con precisión. Las condiciones internas que necesita lograr para su proceso imponen demandas específicas a la construcción del horno.

Factor 1: Atmósfera del Proceso

El entorno gaseoso que rodea su muestra es una variable de proceso crítica.

-

Procesamiento en Aire: Esta es la condición más simple y no requiere sellado especial. Los extremos del tubo pueden estar abiertos o simplemente aislados con tapones de lana cerámica.

-

Atmósferas Inertes (p. ej., Nitrógeno, Argón): Se utilizan para prevenir la oxidación. Esto requiere un sistema sellado con bridas herméticas al gas, una entrada para el gas y una salida de ventilación. La calidad del sello determina qué tan efectivamente se excluye el aire ambiente.

-

Atmósferas Reactivas (p. ej., Hidrógeno): Estos gases participan activamente en el proceso. Esto exige no solo un excelente sellado, sino también una cuidadosa selección de materiales, ya que los gases reactivos pueden degradar ciertos materiales del tubo o elementos calefactores a altas temperaturas.

Factor 2: Nivel de Vacío

Crear un vacío ejerce una tensión mecánica significativa en el sistema y requiere componentes especializados.

-

Vacío Bajo: Lograr un vacío aproximado para simplemente eliminar la mayor parte del aire ambiente se puede hacer con bridas de sellado básicas y una bomba mecánica simple.

-

Vacío Alto: Alcanzar niveles de vacío alto o ultra alto es mucho más exigente. Requiere bridas mecanizadas con precisión, materiales de junta tórica específicos y un sistema de bomba de etapas múltiples (p. ej., una bomba turbo respaldada por una bomba mecánica). El tubo del horno y todos los componentes deben estar clasificados para soportar la diferencia de presión significativa sin fugas ni colapso.

Factor 3: El Tubo de Trabajo como Barrera

El tubo de trabajo (típicamente cuarzo o alúmina) es el núcleo de su entorno controlado.

-

Aislamiento: El tubo aísla su muestra y la atmósfera del proceso de los elementos calefactores y el aislamiento del horno. Esto previene la contaminación de su muestra y protege el horno de subproductos corrosivos del proceso.

-

Superficie de Sellado: Los extremos del tubo proporcionan la superficie de sellado crítica para las bridas de vacío. La calidad y limpieza de los extremos del tubo son esenciales para lograr un buen sello.

Comprender las Compensaciones Críticas

Elegir un horno implica equilibrar el rendimiento con el costo y la complejidad. Las condiciones de trabajo que especifique son el mayor impulsor de esta compensación.

Control de Atmósfera vs. Costo

Un horno capaz de mantener un alto vacío con manejo avanzado de gas es un equipo significativamente más complejo y costoso que uno diseñado para tratamiento térmico simple en aire. Cada componente, desde las bridas hasta las bombas y los controladores de gas, aumenta el costo total.

Tamaño de la Cámara vs. Uniformidad Térmica

El tamaño especificado de una cámara de horno no es lo mismo que su zona de temperatura constante. Esta zona uniforme siempre es más pequeña que la longitud total calentada. Para asegurar que su muestra se caliente de manera uniforme, debe caber completamente dentro de esta zona de temperatura constante. Una zona uniforme más grande requiere un diseño de calentamiento más sofisticado (y a menudo multizona).

Compatibilidad de Materiales

El material del tubo de trabajo debe elegirse cuidadosamente. El cuarzo es común y rentable, pero tiene una temperatura máxima más baja (~1100-1200°C) y puede ser permeable a ciertos gases como el helio a altas temperaturas. La alúmina ofrece una temperatura de operación mucho más alta (~1700°C) pero es más costosa y susceptible al choque térmico si se calienta o enfría demasiado rápido.

Adaptación del Horno a su Aplicación

Utilice sus condiciones de trabajo requeridas como el filtro principal para su selección.

- Si su enfoque principal es el tratamiento térmico básico en aire: Un horno simple, sin sellar, con tapones aislantes será la opción más rentable.

- Si su enfoque principal es prevenir la oxidación con gas inerte: Necesita un horno equipado con bridas de sellado herméticas al gas y un sistema básico de control de flujo de gas.

- Si su enfoque principal es el recocido de alto vacío: Su selección debe priorizar un sistema de bridas de alto vacío, una bomba turbo compatible y un material de tubo clasificado para vacío a altas temperaturas.

- Si su enfoque principal es el procesamiento uniforme de muestras más grandes: Preste mucha atención a la "zona de temperatura constante" especificada del horno para asegurar que pueda acomodar toda su carga de trabajo.

Al definir primero la atmósfera requerida, el vacío y la uniformidad térmica, transforma el proceso de selección de una conjetura a una decisión de ingeniería precisa.

Tabla de Resumen:

| Factor | Consideraciones Clave | Impacto en el Diseño del Horno |

|---|---|---|

| Atmósfera del Proceso | Aire, gas inerte o gas reactivo | Sellado, compatibilidad de materiales, sistemas de flujo de gas |

| Nivel de Vacío | De vacío bajo a alto | Tipo de brida, sistemas de bombeo, integridad estructural |

| Uniformidad Térmica | Tamaño de la zona de temperatura constante | Diseño de calentamiento, colocación de la muestra, opciones multizona |

| Material del Tubo de Trabajo | Cuarzo o alúmina | Límites de temperatura, permeabilidad al gas, resistencia al choque térmico |

¿Listo para seleccionar el horno tubular vertical perfecto para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus condiciones de trabajo específicas. Nuestra línea de productos incluye Hornos de Crisol, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. No comprometa el rendimiento: contáctenos hoy para discutir cómo podemos mejorar su procesamiento de materiales con tecnología de horno confiable y eficiente.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?