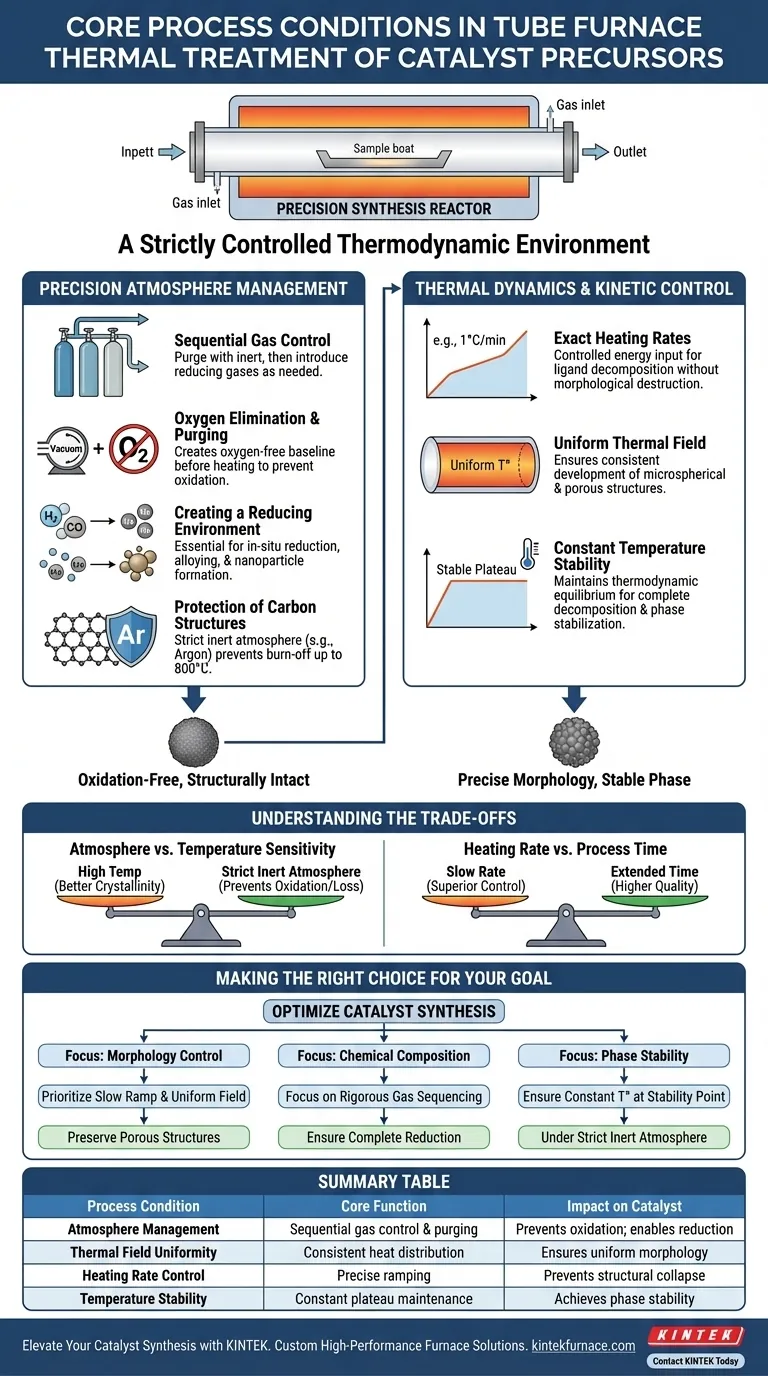

Un horno tubular proporciona un entorno termodinámico estrictamente controlado definido por una regulación precisa de la atmósfera y una gestión térmica rigurosa. Específicamente, permite la introducción secuencial de gases inertes y reductores para eliminar el oxígeno, al tiempo que mantiene tasas de calentamiento exactas y un campo térmico uniforme para impulsar transformaciones químicas complejas como la descomposición de ligandos y la reducción de metales.

El horno tubular funciona no solo como un elemento calefactor, sino como un reactor de síntesis de precisión. Sincroniza la composición del gas con la cinética térmica para garantizar que la descomposición del precursor y la formación de nanopartículas ocurran sin oxidación ni colapso estructural.

Gestión de Atmósfera de Precisión

Control Secuencial de Gases

La función principal del horno tubular es manipular la atmósfera de reacción a través de la introducción secuencial de gases. El proceso típicamente comienza con gases inertes para purgar el sistema, seguido de gases reductores cuando se requieren reacciones químicas específicas.

Eliminación de Oxígeno y Purga

Antes de que comience el tratamiento térmico, el equipo realiza la purga del sistema para eliminar completamente el oxígeno. Esto crea una línea de base libre de oxígeno que previene la oxidación no deseada de los materiales precursores durante las fases iniciales de calentamiento.

Creación de un Entorno Reductor

Una vez purgado, el horno mantiene una atmósfera reductora uniforme. Este entorno es esencial para inducir la reducción in situ de los iones metálicos, permitiéndoles alearse y formar nanopartículas metálicas altamente dispersas en el material portador.

Protección de Estructuras de Carbono

En aplicaciones que involucran precursores a base de carbono, como la pirólisis de capas de polipirrol, se mantiene una atmósfera inerte estricta (por ejemplo, Argón). Esto evita que la capa conductora de carbono se queme a altas temperaturas (hasta 800 °C), asegurando que el material final conserve su conductividad.

Dinámica Térmica y Control Cinético

Tasas de Calentamiento Exactas

El horno proporciona un control preciso sobre la tasa de calentamiento, capaz de rampas lentas (por ejemplo, 1 °C por minuto). Esta entrada de energía controlada es fundamental para descomponer los ligandos orgánicos sin destruir la morfología subyacente del material.

Campo Térmico Uniforme

Más allá de los objetivos de temperatura simples, el horno genera una distribución uniforme del campo térmico dentro del tubo. Esta uniformidad asegura que las morfologías esféricas y las estructuras porosas, como las que se encuentran en los cristales de Bi2O3, se desarrollen de manera consistente en todo el lote de muestra.

Estabilidad de Temperatura Constante

El equipo mantiene un control de temperatura constante en las mesetas objetivo. Esta estabilidad es necesaria para lograr el equilibrio termodinámico, asegurando la descomposición térmica completa de los precursores y la estabilización de las fases cristalinas internas.

Comprender los Compromisos

Sensibilidad de la Atmósfera frente a la Temperatura

Los tratamientos a alta temperatura ofrecen una mejor cristalinidad pero plantean mayores riesgos de pérdida de material. Sin una atmósfera inerte estrictamente mantenida, aumentar la temperatura para mejorar la cristalinidad puede oxidar inadvertidamente los componentes de carbono o alterar la estequiometría del catalizador.

Tasa de Calentamiento frente a Tiempo de Proceso

Si bien una tasa de calentamiento lenta produce un control morfológico superior y previene el colapso estructural, extiende significativamente el tiempo total de procesamiento. Acelerar la tasa para ahorrar tiempo corre el riesgo de una descomposición incompleta de los ligandos o un crecimiento desigual de las partículas, comprometiendo la dispersión del catalizador.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la síntesis de su catalizador, alinee la configuración de su horno con los requisitos específicos de su material:

- Si su enfoque principal es el Control de Morfología: Priorice una tasa de calentamiento lenta y precisa y un campo térmico uniforme para preservar las estructuras porosas y la forma de las partículas.

- Si su enfoque principal es la Composición Química: Concéntrese en la secuenciación rigurosa de los gases para garantizar la eliminación completa del oxígeno y la reducción efectiva de los iones metálicos.

- Si su enfoque principal es la Estabilidad de Fase: Asegure un control de temperatura constante en el punto de estabilidad termodinámica de su cristal objetivo, bajo una atmósfera inerte estricta.

El éxito en la preparación de catalizadores depende del equilibrio entre la eliminación de componentes orgánicos y la preservación de la estructura metálica activa.

Tabla Resumen:

| Condición del Proceso | Función Central | Impacto en el Catalizador |

|---|---|---|

| Gestión de la Atmósfera | Control secuencial de gases y purga de oxígeno | Previene la oxidación; permite la reducción de metales in situ. |

| Uniformidad del Campo Térmico | Distribución de calor consistente | Asegura morfología uniforme y estructuras porosas. |

| Control de Tasa de Calentamiento | Rampas precisas (por ejemplo, 1 °C/min) | Previene el colapso estructural durante la descomposición de ligandos. |

| Estabilidad de Temperatura | Mantenimiento constante de mesetas | Logra equilibrio termodinámico y estabilidad de fase. |

Mejore su Síntesis de Catalizadores con KINTEK

La precisión en la cinética térmica y la gestión de la atmósfera es innegociable para la producción de catalizadores de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de tubo, mufla, rotatorio, vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la investigación de laboratorio y la escalada industrial.

Ya sea que necesite mantener un entorno inerte estricto para la protección del carbono o requiera rampas precisas para la formación delicada de nanopartículas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para sus necesidades de investigación únicas.

¿Listo para optimizar su transformación de materiales? Contacte a KINTEK hoy mismo para discutir su solución de horno personalizado con nuestros expertos técnicos.

Guía Visual

Referencias

- Iveta Boshnakova, Evelina Slavcheva. Bimetallic Ir-Sn Non-Carbon Supported Anode Catalysts for PEM Water Electrolysis. DOI: 10.3390/inorganics13070210

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es el propósito del sistema de circulación de gas en un horno tubular? Controlar las atmósferas químicas para un procesamiento preciso a alta temperatura

- ¿Por qué es necesaria la encapsulación en tubo de cuarzo sellado al vacío? Asegura el análisis espectral de metales líquidos de alta pureza

- ¿Cuál es la longitud uniforme de un horno tubular y qué factores la afectan? Maximice la precisión térmica de su laboratorio

- ¿Cuál es el papel de un horno tubular de dos zonas en la síntesis de WTe2? Domina la precisión del CVD con el desacoplamiento térmico

- ¿Cuál es la función principal de un horno tubular de alta temperatura en experimentos de sales fundidas de NaF–Na3AlF6? ¡Aprende más!

- ¿Por qué se requiere un horno tubular de alta temperatura para el proceso de activación del carbón activado de cáscara de nuez a 700 °C?

- ¿Cómo mejora el tratamiento térmico en un horno tubular las películas de biomasa? Mejora la gestión del calor mediante la grafización

- ¿Cómo facilita un horno tubular de alta temperatura el proceso de sinterización de fieltro de grafito modificado? Control de Precisión