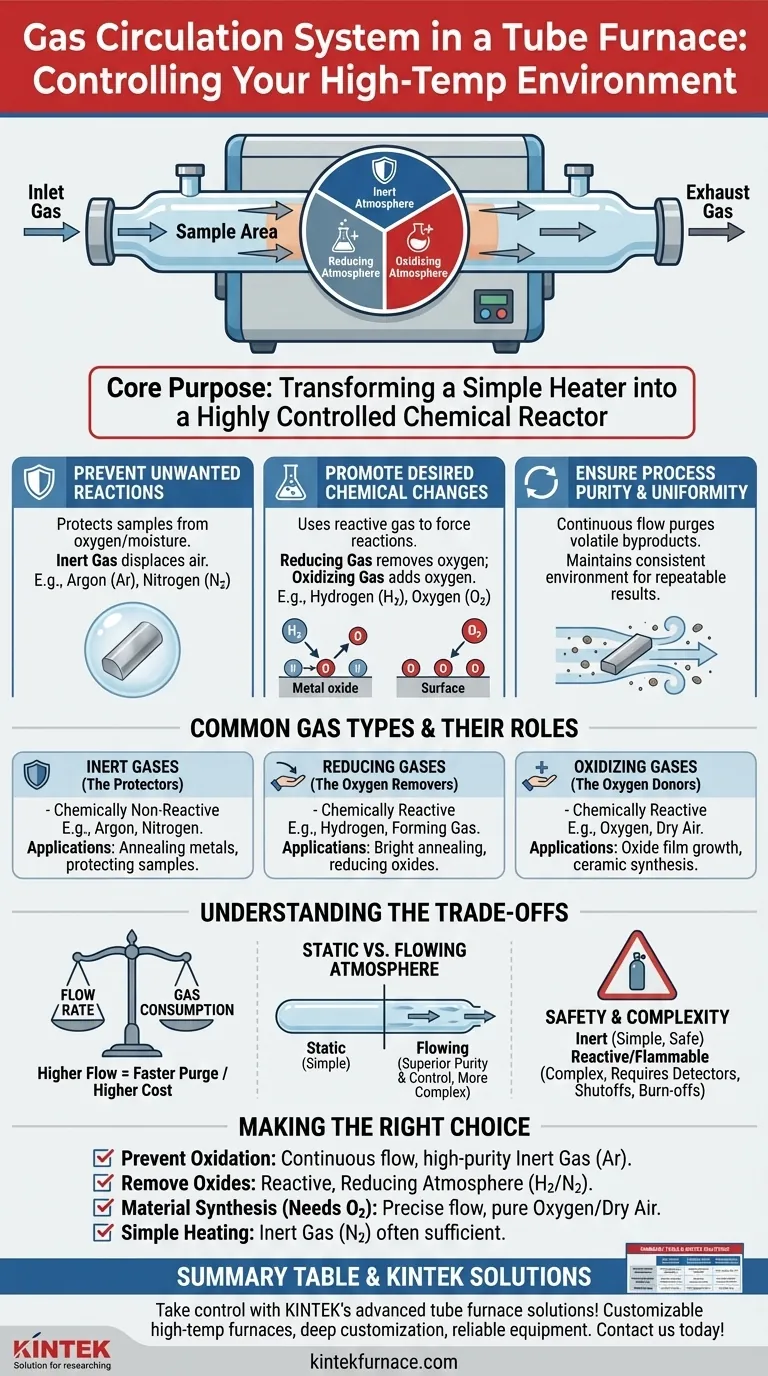

En esencia, un sistema de circulación de gas en un horno tubular cumple un propósito fundamental: crear y controlar con precisión la atmósfera química que rodea su material durante el procesamiento a alta temperatura. Este sistema reemplaza el aire ambiente dentro del tubo del horno con un gas o mezcla de gases específica, lo que le permite dictar las reacciones que ocurren o, lo que es más importante, prevenir las que no desea.

El valor fundamental de un sistema de circulación de gas es transformar el horno de un simple calentador a un reactor químico altamente controlado. Le otorga el poder de proteger un material del aire, cambiar activamente su composición química o asegurar un entorno puro para obtener resultados predecibles.

La Función Central: Por Qué Importa la Atmósfera

Controlar la atmósfera no es una característica opcional para muchos procesos de materiales avanzados; es un requisito fundamental. El aire, compuesto principalmente de nitrógeno, oxígeno y vapor de agua, es muy reactivo a altas temperaturas y alterará de forma impredecible la mayoría de los materiales.

Prevención de Reacciones No Deseadas

Para muchas aplicaciones, el objetivo principal es proteger la muestra del oxígeno y la humedad del aire. Esto se conoce como crear una atmósfera inerte.

A altas temperaturas, el oxígeno oxidará fácilmente la mayoría de los metales y muchos otros materiales, cambiando fundamentalmente sus propiedades. Un gas inerte desplaza el oxígeno, actuando como un escudo químico protector.

Promoción de Cambios Químicos Deseados

A la inversa, a veces el objetivo es utilizar un gas específico para forzar una reacción química. Esto se conoce como crear una atmósfera reactiva.

Por ejemplo, la introducción de un gas reductor puede eliminar los átomos de oxígeno de un óxido metálico, purificándolo nuevamente a su forma metálica. La introducción de un gas oxidante puede ser necesaria para crecer intencionalmente una capa de óxido específica en una oblea semiconductora.

Asegurar la Pureza y Uniformidad del Proceso

Un flujo de gas continuo y suave hace más que simplemente establecer la atmósfera; la mantiene. Este flujo purga cualquier subproducto volátil liberado por la muestra durante el calentamiento, evitando que se redepositen o interfieran con el proceso.

Esto asegura que toda la muestra esté expuesta al mismo entorno gaseoso y consistente durante todo el proceso, lo que conduce a resultados más uniformes y repetibles.

Tipos de Gases Comunes y Sus Funciones

La elección del gas depende completamente del resultado deseado. Los gases se agrupan típicamente en tres categorías.

Gases Inertes (Los Protectores)

Estos gases son químicamente no reactivos. Su único propósito es desplazar el aire y prevenir la oxidación u otras reacciones no deseadas.

Los más comunes son el Argón (Ar) y el Nitrógeno (N₂). El argón es más pesado y proporciona una capa más estable, mientras que el nitrógeno suele ser más rentable.

Gases Reductores (Los Eliminadores de Oxígeno)

Estos gases son químicamente reactivos y trabajan para eliminar el oxígeno de los materiales. Esto es esencial para procesos como el recocido brillante de metales, donde se requiere una superficie perfectamente limpia y libre de óxido.

El más común es el Hidrógeno (H₂), a menudo utilizado en una mezcla diluida más segura con Nitrógeno conocida como gas de formación.

Gases Oxidantes (Los Donantes de Oxígeno)

Estos gases se utilizan cuando el objetivo es formar intencionalmente un óxido. Esto es común en la síntesis de cerámicas o para crear capas dieléctricas específicas en componentes electrónicos.

Los más comunes son el **Oxígeno (O₂) ** o simplemente **aire seco** purificado.

Entendiendo las Compensaciones

Un sistema de circulación de gas es más que una simple válvula; implica un equilibrio de factores en competencia.

Tasa de Flujo vs. Consumo de Gas

Una tasa de flujo más alta purga el tubo de contaminantes de manera más rápida y efectiva. Sin embargo, también aumenta el consumo de gas, lo que eleva los costos operativos.

La tasa de flujo ideal es la suficiente para mantener la pureza deseada sin desperdiciar gas ni crear una turbulencia térmica excesiva dentro del tubo.

Atmósfera Estática vs. Fluyente

Puede simplemente llenar el tubo con gas y sellarlo (una atmósfera estática), o puede tener un flujo continuo.

Una atmósfera fluyente proporciona un control superior sobre la pureza al eliminar constantemente los contaminantes desgasificados, pero requiere una configuración más compleja con puertos de entrada y salida, controladores de flujo y un escape adecuado.

Seguridad y Complejidad del Sistema

El uso de gases inertes como el Argón es relativamente simple y seguro. Sin embargo, la introducción de gases reactivos e inflamables como el Hidrógeno aumenta drásticamente la complejidad del sistema.

Un sistema diseñado para Hidrógeno requiere detectores de fugas, apagados de emergencia y un aparato de "quema" en el escape para convertir de forma segura el hidrógeno no utilizado en agua.

Tomar la Decisión Correcta para Su Proceso

El objetivo de su proceso dicta su estrategia de gas. Utilice estas pautas para tomar una decisión.

- Si su enfoque principal es prevenir la oxidación (p. ej., recocido de metales): Utilice un flujo continuo y bajo de un gas inerte de alta pureza como el Argón para crear un escudo protector.

- Si su enfoque principal es eliminar activamente los óxidos (p. ej., reducción de una cerámica): Utilice una atmósfera reductora y reactiva como una mezcla de Hidrógeno/Nitrógeno (gas de formación).

- Si su enfoque principal es la síntesis de materiales que requiere oxígeno (p. ej., crecimiento de una película de óxido): Utilice un flujo preciso de Oxígeno puro o aire seco y limpio para controlar el proceso de oxidación.

- Si su enfoque principal es simplemente calentar un material estable (p. ej., calcinación): Un gas inerte como el Nitrógeno suele ser suficiente para garantizar un entorno limpio y repetible.

Dominar el entorno gaseoso le otorga control directo sobre la química y las propiedades finales de su material.

Tabla Resumen:

| Función | Tipo de Gas | Aplicaciones Comunes |

|---|---|---|

| Prevenir la oxidación | Inerte (Argón, Nitrógeno) | Recocido de metales, protección de muestras |

| Eliminar oxígeno | Reductor (Hidrógeno, Gas de Formación) | Recocido brillante, reducción de óxidos |

| Añadir oxígeno | Oxidante (Oxígeno, Aire Seco) | Crecimiento de película de óxido, síntesis de cerámica |

| Asegurar la pureza | Atmósfera fluyente | Procesamiento uniforme, eliminación de volátiles |

¡Tome el control de sus procesos de alta temperatura con las soluciones avanzadas de hornos tubulares de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura personalizables, incluidos Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, como la circulación de gas para atmósferas inertes, reductoras u oxidantes. Mejore su procesamiento de materiales con equipos confiables y eficientes: contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas e impulsar mejores resultados.

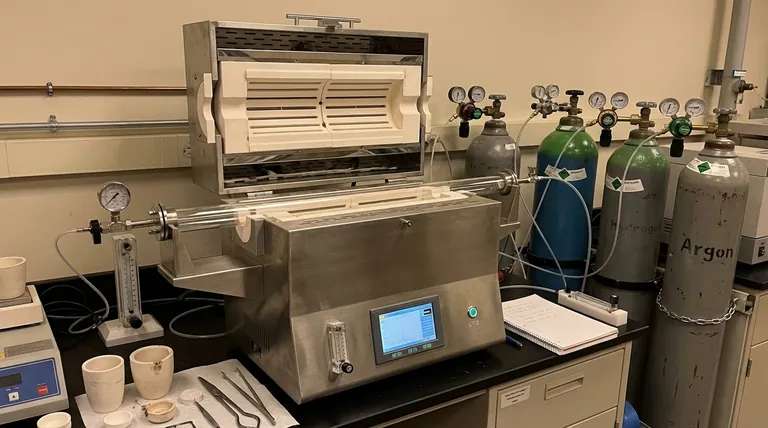

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes