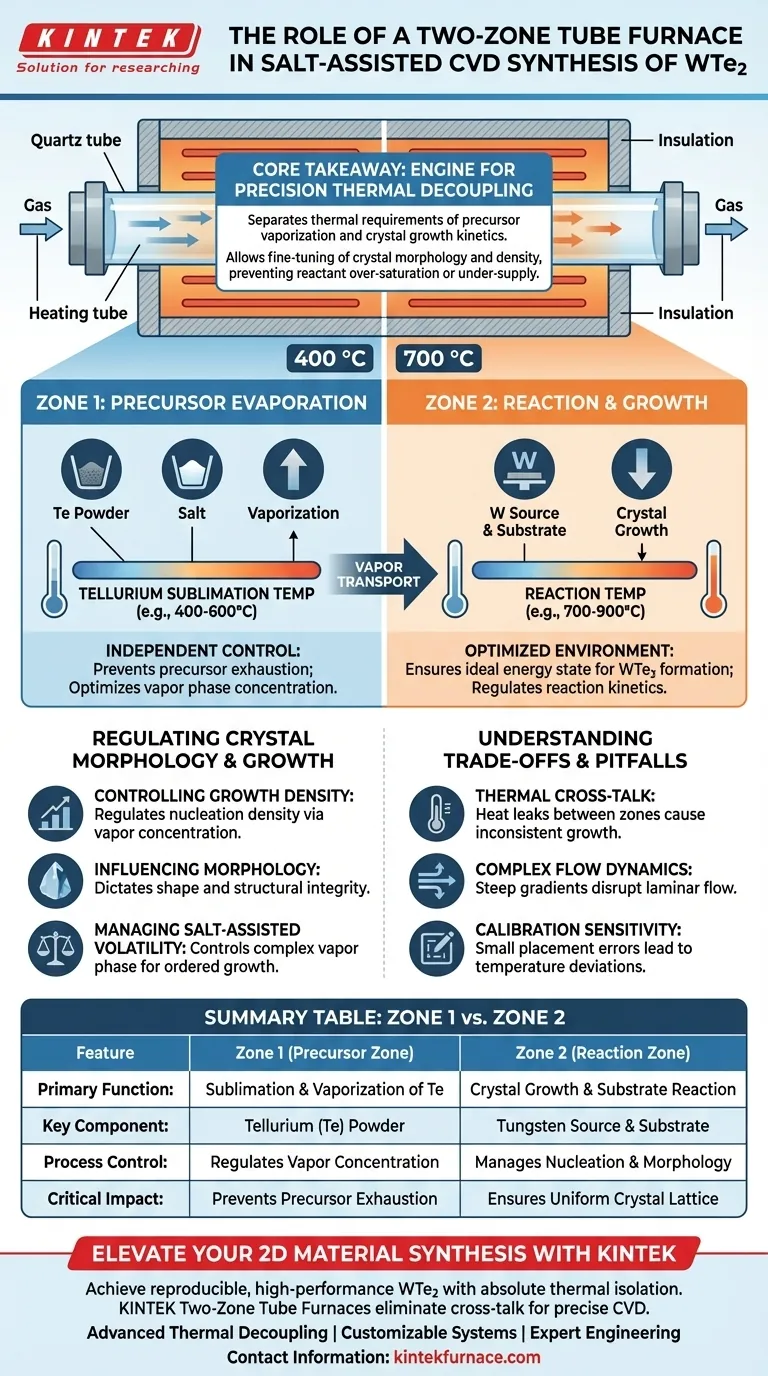

En la síntesis de ditelururo de tungsteno (WTe2), un horno tubular de dos zonas sirve como motor para el desacoplamiento térmico de precisión. Esta configuración permite a los investigadores gestionar de forma independiente la temperatura de evaporación de los precursores de telurio y la temperatura de reacción de la zona de tungsteno-sustrato. Al aislar estos entornos térmicos, el sistema proporciona el control exacto sobre la concentración de la fase de vapor y la cinética de reacción requerida para producir cristales 2D de alta calidad.

La idea clave: Un horno de dos zonas es esencial para la síntesis de WTe2 porque separa los requisitos térmicos de la vaporización del precursor de la cinética del crecimiento de cristales. Esta independencia permite el ajuste fino de la morfología del cristal y la densidad de crecimiento, evitando la sobresaturación o el suministro insuficiente de reactivos.

Desacoplamiento de las Fases de Evaporación y Reacción

Control Independiente de la Vaporización de Precursores

En la primera zona, el polvo de telurio (Te) se calienta a su temperatura de sublimación específica. Debido a que el telurio tiene un requisito térmico diferente al de la fuente de tungsteno, esta zona independiente evita que el precursor se agote demasiado rápido o que no se vaporice.

Optimización del Entorno de Reacción

La segunda zona contiene la fuente de tungsteno y el sustrato, mantenidos a un gradiente de temperatura distinto optimizado para la unión química. Esto asegura que, cuando llegue el vapor de telurio, el entorno del sustrato se encuentre en el estado energético ideal para facilitar la formación de WTe2.

Regulación de la Cinética de Reacción Química

Ajustando la diferencia de temperatura entre las dos zonas, los operadores pueden controlar la velocidad de la transformación química. Esta gestión precisa de la cinética de reacción es lo que determina si el material resultante es una película continua o escamas aisladas.

Regulación de la Morfología y el Crecimiento de Cristales

Control de la Densidad de Crecimiento

La concentración de vapor de telurio que llega al sustrato es una función directa de la temperatura en la primera zona. La zonificación precisa permite la regulación de la densidad de nucleación, asegurando que los cristanes no se superpongan ni se agreguen de manera descontrolada.

Influencia en la Morfología del Cristal

La temperatura en la zona de reacción dicta la forma final y la integridad estructural del WTe2. La gestión térmica constante en todo el sustrato garantiza una morfología uniforme, lo cual es crítico para las propiedades electrónicas del material.

Gestión de la Volatilidad Asistida por Sales

En el CVD asistido por sales, la sal reduce el punto de fusión de los precursores metálicos o aumenta su volatilidad. El horno de dos zonas gestiona la compleja fase de vapor resultante, asegurando que la mayor reactividad proporcionada por la sal no conduzca a un crecimiento desordenado.

Comprensión de las Compensaciones y Trampas

El Riesgo de Interferencia Térmica

Un desafío común en las configuraciones de dos zonas es la interferencia térmica, donde el calor de la zona de mayor temperatura se filtra a la zona de menor temperatura. Esto puede hacer que el precursor se evapore más rápido de lo previsto, lo que lleva a resultados de crecimiento inconsistentes.

Complejidades en la Dinámica de Flujo

Debido a que las dos zonas crean un gradiente de temperatura, también influyen en la dinámica del flujo de gas dentro del tubo. Si el gradiente es demasiado pronunciado, puede crear turbulencia que interrumpe el flujo laminar de los precursores, lo que resulta en una deposición no uniforme en todo el sustrato.

Sensibilidad a la Calibración y Colocación

La distancia física entre las dos zonas y la colocación de los precursores es de suma importancia. Pequeños errores en el posicionamiento del crisol pueden llevar a desviaciones significativas en la temperatura real experimentada por los materiales en comparación con la temperatura registrada por los sensores del horno.

Aplicación de esta Configuración a sus Objetivos de Síntesis

Para lograr los mejores resultados con un horno de dos zonas, debe alinear sus perfiles de temperatura con los requisitos específicos de su material.

- Si su enfoque principal es la uniformidad en áreas grandes: Mantenga una temperatura de evaporación estable y más baja en la Zona 1 para asegurar un suministro lento y constante de vapor de telurio durante un período de crecimiento más largo.

- Si su enfoque principal es una alta densidad de nucleación: Aumente la temperatura de la Zona 1 en relación con la Zona 2 para crear un entorno de vapor supersaturado que fomente muchos sitios de crecimiento pequeños.

- Si su enfoque principal es la alta cristalinidad y pureza: Priorice la temperatura precisa de la Zona 2 para proporcionar suficiente energía térmica para que los átomos se organicen en una estructura de red perfecta.

Dominar los gradientes térmicos independientes de un horno de dos zonas es el camino definitivo para lograr nanosheets de WTe2 reproducibles y de alto rendimiento.

Tabla Resumen:

| Característica | Zona 1 (Zona de Precursor) | Zona 2 (Zona de Reacción) |

|---|---|---|

| Función Principal | Sublimación y Vaporización de Te | Crecimiento de Cristales y Reacción del Sustrato |

| Componente Clave | Polvo de Telurio (Te) | Fuente de Tungsteno y Sustrato |

| Control del Proceso | Regula la Concentración de Vapor | Gestiona la Nucleación y la Morfología |

| Impacto Crítico | Evita el Agotamiento del Precursor | Asegura una Red de Cristal Uniforme |

Mejore su Síntesis de Materiales 2D con KINTEK

El ditellururo de tungsteno (WTe2) de alto rendimiento requiere más que solo calor; requiere un aislamiento térmico absoluto. KINTEK proporciona Hornos Tubulares de Dos Zonas líderes en la industria, diseñados específicamente para eliminar la diafonía térmica y ofrecer los gradientes precisos necesarios para el CVD asistido por sales.

¿Por qué elegir KINTEK para su laboratorio?

- Desacoplamiento Térmico Avanzado: Sistemas de control independientes para gestionar temperaturas dispares de vaporización y reacción.

- Sistemas Personalizables: Respaldados por I+D experto, ofrecemos sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD adaptados a sus requisitos de investigación únicos.

- Ingeniería Experta: Nuestros hornos están diseñados para la estabilidad del flujo laminar y el posicionamiento preciso del crisol.

¿Listo para lograr resultados reproducibles y de alta pureza? Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados." Form)!"

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad